En el ámbito de la ciencia de los materiales, el horno eléctrico tipo caja es una piedra angular para los procesos fundamentales de tratamiento térmico. Se utiliza más comúnmente para el temple, el recocido y el tratamiento en solución de metales para modificar con precisión sus propiedades físicas y químicas, como mejorar la dureza, la resistencia y la resistencia a la corrosión.

El desafío central en el tratamiento térmico es lograr propiedades del material repetibles y uniformes. Un horno eléctrico tipo caja aborda esto al proporcionar un ambiente térmico altamente controlado y estable, lo que lo convierte en una herramienta indispensable para laboratorios y producción por lotes, aunque su eficacia depende de la correcta adaptación de sus características a los requisitos específicos del proceso.

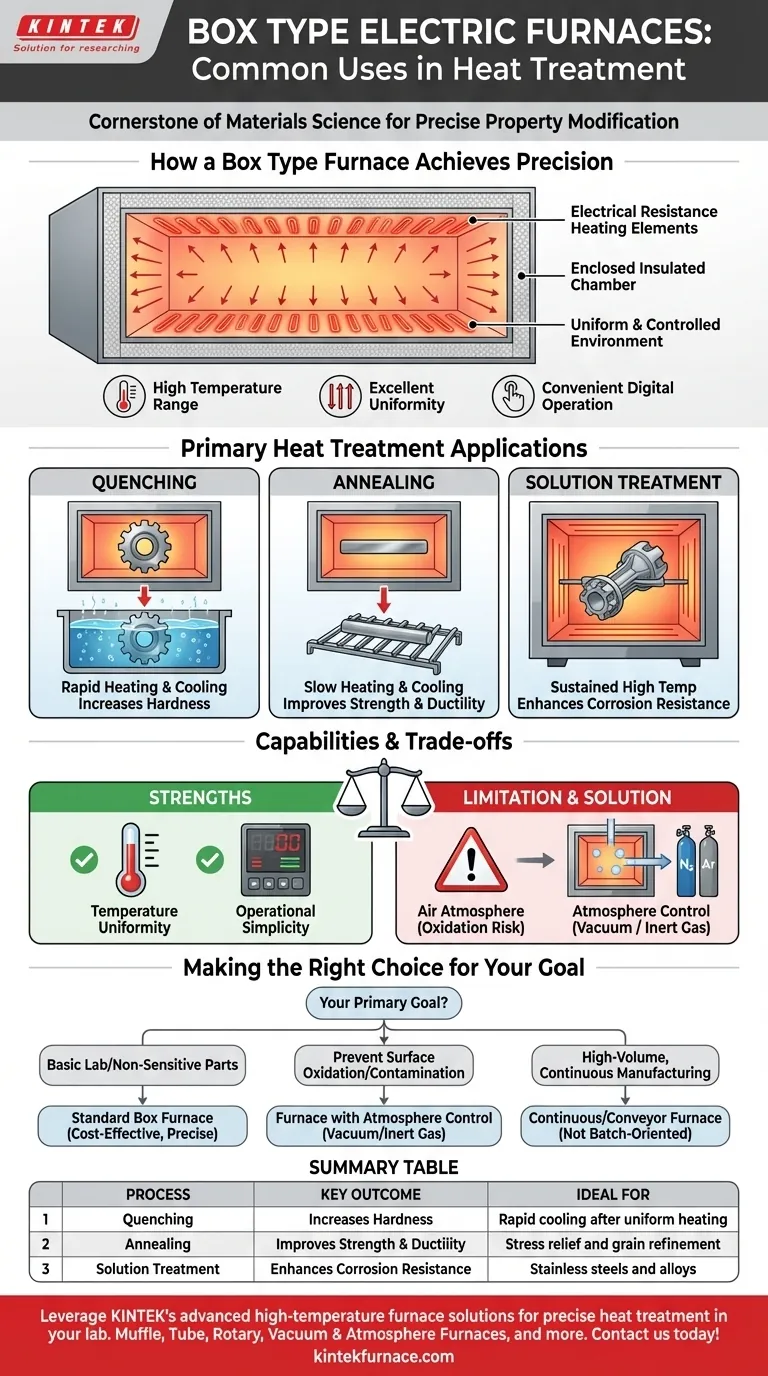

Cómo un horno tipo caja logra precisión

Un horno tipo caja, a menudo comparado con un horno industrial de alta precisión, opera bajo un principio sencillo pero efectivo. Comprender su mecánica es clave para apreciar su papel.

El mecanismo de calentamiento

El horno genera calor utilizando resistencia eléctrica. Una corriente eléctrica pasa a través de elementos calefactores especializados —que pueden ser hilos de resistencia, placas o grafito— haciendo que se calienten y emitan energía hacia la cámara.

Este método permite un control muy fino y sensible sobre la temperatura dentro del horno, lo cual es crítico para ejecutar ciclos de tratamiento térmico precisos.

El diseño de la cámara cerrada

La "caja" en sí es una cámara aislada diseñada para minimizar la pérdida de calor y asegurar un ambiente estable. Este cerramiento es lo que permite que la temperatura interna alcance niveles altos y, lo que es más importante, que se mantenga allí de manera uniforme.

Características operativas clave

Los hornos de caja modernos son valorados por tres características principales mencionadas en las referencias: un alto rango de temperatura, excelente uniformidad de temperatura en toda la cámara y operación conveniente mediante controles digitales fáciles de usar.

Aplicaciones principales de tratamiento térmico

El entorno controlado de un horno de caja lo hace ideal para varios procesos fundamentales, cada uno diseñado para lograr un resultado metalúrgico diferente.

Temple para dureza

El temple implica calentar un metal a una temperatura específica y luego enfriarlo rápidamente. Un horno de caja se utiliza para la fase crítica de calentamiento, asegurando que toda la pieza alcance la temperatura correcta de manera uniforme antes de que comience el proceso de enfriamiento. Esto da como resultado un aumento significativo de la dureza del metal.

Recocido para resistencia y ductilidad

El recocido es un proceso de calentamiento y enfriamiento lento. Se utiliza para ablandar metales, aliviar tensiones internas y refinar la estructura granular. Esto hace que el material sea más dúctil y menos frágil, mejorando su resistencia y trabajabilidad general.

Tratamiento en solución para resistencia a la corrosión

Utilizado principalmente para aceros inoxidables y ciertas aleaciones, el tratamiento en solución implica calentar el material para disolver las inconsistencias en su estructura en una solución sólida. El horno de caja proporciona el ambiente sostenido y de alta temperatura necesario para este proceso, lo que mejora significativamente la resistencia a la corrosión del material.

Comprensión de las capacidades y las compensaciones

Aunque versátil, un horno de caja no es una solución universal. Sus puntos fuertes se equilibran con limitaciones inherentes que debe considerar para su aplicación.

Fortaleza: Uniformidad de temperatura

Su mayor fortaleza es la capacidad de mantener una temperatura uniforme en toda la cámara. Esto asegura que un componente completo o un lote completo de piezas más pequeñas reciba exactamente el mismo tratamiento térmico, lo que lleva a propiedades finales consistentes y predecibles.

Fortaleza: Simplicidad operativa

Con los controladores digitales modernos, estos hornos son relativamente fáciles de operar. Son ideales para experimentos de laboratorio, investigación y desarrollo, y producción por lotes de pequeña a mediana escala donde los procesos cambian con frecuencia.

Limitación: La atmósfera

Un horno de caja estándar funciona con una atmósfera de aire. Para muchos metales, el calentamiento en presencia de oxígeno puede causar incrustaciones y oxidación indeseables. Si bien esto es aceptable para algunos procesos, es una limitación crítica para otros.

Superando la limitación: Control de atmósfera

Para abordar esto, algunos modelos pueden equiparse con estructuras selladas y sistemas de control de atmósfera. Estos hornos avanzados permiten el tratamiento térmico en vacío o bajo una capa de gases protectores como el nitrógeno o el argón, evitando reacciones superficiales.

Elegir correctamente para su objetivo

La selección de la configuración correcta del horno es fundamental para el éxito. Su elección debe estar dictada por el material que está tratando y el resultado deseado.

- Si su enfoque principal es el tratamiento térmico básico en un laboratorio o para piezas no sensibles: Un horno tipo caja estándar es una herramienta excelente y rentable que ofrece la precisión necesaria.

- Si su enfoque principal es prevenir cualquier oxidación o contaminación de la superficie: Debe especificar un modelo de horno equipado con control de vacío o atmósfera de gas inerte.

- Si su enfoque principal es la fabricación continua de alto volumen: La naturaleza por lotes de un horno de caja es probablemente un cuello de botella, y un horno de estilo continuo o de cinta transportadora sería una opción más apropiada.

En última instancia, comprender estas capacidades le permite aprovechar el horno eléctrico tipo caja como una herramienta precisa y confiable para lograr los resultados metalúrgicos deseados.

Tabla resumen:

| Proceso | Resultado clave | Ideal para |

|---|---|---|

| Temple | Aumenta la dureza | Enfriamiento rápido después de un calentamiento uniforme |

| Recocido | Mejora la resistencia y la ductilidad | Alivio de tensiones y refinamiento de grano |

| Tratamiento en solución | Mejora la resistencia a la corrosión | Aceros inoxidables y aleaciones |

Aproveche las avanzadas soluciones de hornos de alta temperatura de KINTEK para un tratamiento térmico preciso en su laboratorio. Nuestra diversa línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, está respaldada por una fuerte personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar las propiedades de su material con un calentamiento confiable y uniforme.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica