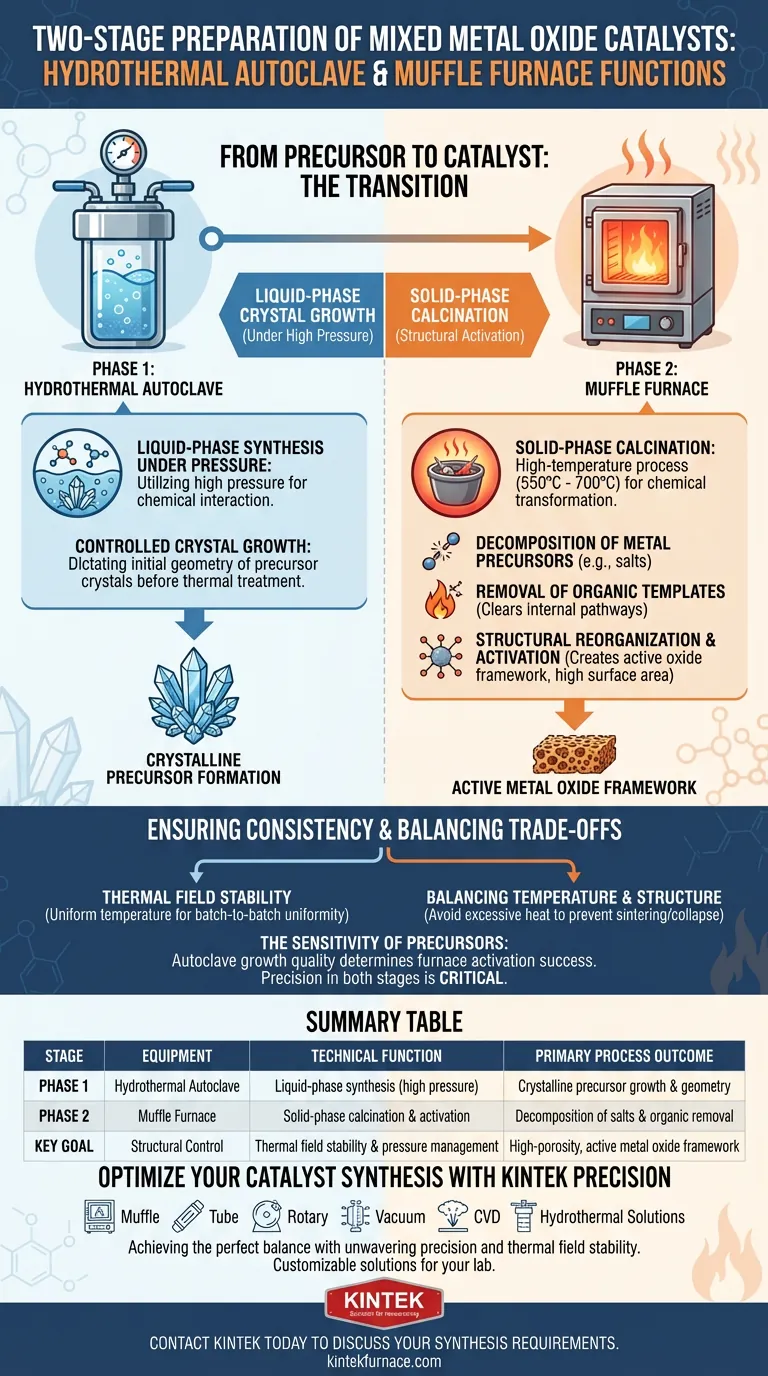

En la preparación en dos etapas de catalizadores de óxido de metal mixto, el autoclave hidrotérmico y el horno mufla cumplen dos funciones técnicas opuestas pero complementarias: el autoclave facilita el crecimiento de cristales en fase líquida bajo alta presión, mientras que el horno mufla realiza la calcinación en fase sólida para activar la estructura.

Conclusión principal El autoclave hidrotérmico construye la arquitectura cristalina inicial en un entorno líquido presurizado, mientras que el horno mufla fija esta estructura y la activa químicamente. Esta transición, desde el crecimiento de un precursor hasta la calcinación de un producto final, elimina las barreras orgánicas y convierte las sales inertes en un marco de óxido poroso y catalíticamente activo.

Etapa 1: El Autoclave Hidrotérmico

Síntesis en fase líquida bajo presión

La función principal del autoclave hidrotérmico es crear un entorno para la síntesis en fase líquida que la cristalería de laboratorio estándar no puede soportar. Al utilizar alta presión, fuerza la interacción de los componentes químicos para formar precursores cristalinos.

Crecimiento cristalino controlado

Dentro del entorno sellado del autoclave, la temperatura y la presión trabajan juntas para permitir el crecimiento específico de los cristales precursores. Esta etapa dicta la geometría inicial y la disposición fundamental de los iones metálicos antes de que ocurra cualquier tratamiento térmico a alta temperatura.

Etapa 2: El Horno Mufla

Calcinación en fase sólida

Una vez que el precursor se seca, el horno mufla se encarga de la etapa crítica de calcinación. Este es un proceso a alta temperatura (típicamente entre 550 °C y 700 °C) diseñado para transformar químicamente el material de un precursor sólido a un catalizador funcional.

Descomposición de precursores metálicos

El horno proporciona la energía térmica necesaria para descomponer los precursores de sales metálicas. Compuestos como el acetato de níquel o el nitrato de cobre se descomponen químicamente y se convierten en sus formas de óxido metálico activas.

Eliminación de plantillas orgánicas

Para crear una alta área superficial específica, los catalizadores a menudo utilizan plantillas de tensioactivos durante la síntesis. El horno mufla quema estos componentes orgánicos residuales. Esta eliminación despeja las vías internas, exponiendo los poros necesarios para las reacciones catalíticas.

Reorganización estructural y activación

Más allá del simple secado, el horno facilita una reorganización del marco inorgánico. Este tratamiento térmico genera centros activos específicos y facilita transformaciones químicas, como la creación de componentes magnéticos de ferrita de níquel (NiFe2O4). Activa los soportes (como el carbón activado) para crear estructuras porosas huecas, mejorando significativamente la capacidad del material para contactar y activar los reactivos.

Garantía de consistencia del proceso

Estabilidad del campo térmico

Una ventaja específica de un horno mufla de laboratorio de alta calidad es su estabilidad del campo térmico. En la preparación de catalizadores, ligeras desviaciones de temperatura pueden alterar la estructura esquelética del óxido.

Uniformidad lote a lote

El horno asegura que la curva de temperatura se aplique de manera uniforme en toda la muestra. Esta estabilidad es el factor clave para garantizar que diferentes lotes de catalizadores posean propiedades físicas y rendimiento catalítico consistentes.

Comprensión de las compensaciones

Equilibrio entre temperatura y estructura

Si bien las altas temperaturas son necesarias para la activación, presentan una compensación crítica. El horno mufla debe alcanzar temperaturas lo suficientemente altas como para descomponer completamente las sales y eliminar los tensioactivos (por ejemplo, 550 °C durante 6 horas). Sin embargo, el calor excesivo o una duración incontrolada pueden provocar el colapso de la estructura porosa o la "sinterización", lo que reduce el área superficial activa.

La sensibilidad de los precursores

La etapa del autoclave crea un precursor que es sensible al tratamiento térmico posterior. Si el crecimiento cristalino en el autoclave es insuficiente, el horno no puede "fijar" la estructura. Por el contrario, un precursor perfecto puede arruinarse por un campo térmico inestable en el horno, lo que enfatiza la necesidad de precisión en ambas etapas.

Tomando la decisión correcta para su objetivo

Para optimizar su catalizador de óxido de metal mixto, concéntrese en los parámetros específicos de cada etapa según el resultado deseado:

- Si su enfoque principal es definir la geometría cristalina inicial: Concéntrese en optimizar los parámetros de presión y tiempo del autoclave hidrotérmico para garantizar un crecimiento robusto del precursor.

- Si su enfoque principal es maximizar el área superficial y la porosidad: Priorice las velocidades de rampa y los tiempos de mantenimiento del horno mufla para garantizar la eliminación completa de los tensioactivos sin colapsar la estructura esquelética.

- Si su enfoque principal es el rendimiento industrial reproducible: Asegúrese de que su horno mufla tenga una estabilidad del campo térmico verificada para garantizar que cada lote experimente una descomposición química idéntica.

Dominar la transición del crecimiento presurizado del autoclave a la activación térmica del horno es el factor definitorio en la síntesis de catalizadores de alto rendimiento.

Tabla resumen:

| Etapa | Equipo | Función Técnica | Resultado Principal del Proceso |

|---|---|---|---|

| Etapa 1 | Autoclave Hidrotérmico | Síntesis en fase líquida bajo alta presión | Crecimiento y geometría del precursor cristalino |

| Etapa 2 | Horno Mufla | Calcinación y activación en fase sólida | Descomposición de sales y eliminación de orgánicos |

| Objetivo Clave | Control Estructural | Estabilidad del campo térmico y gestión de la presión | Marco de óxido metálico activo y de alta porosidad |

Optimice su síntesis de catalizadores con la precisión KINTEK

Lograr el equilibrio perfecto entre el crecimiento del precursor y la activación térmica requiere equipos que ofrezcan una precisión inquebrantable. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con soluciones hidrotérmicas especializadas adaptadas a sus necesidades de laboratorio.

Ya sea que esté refinando la geometría de los cristales o maximizando el área superficial específica, nuestros hornos de alta temperatura personalizables garantizan la estabilidad del campo térmico esencial para catalizadores reproducibles y de alto rendimiento.

¿Listo para mejorar su investigación de materiales? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de síntesis únicos!

Guía Visual

Referencias

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- El papel del horno mufla industrial en la preparación de catalizadores de MgO: ingeniería térmica de precisión para la reformación en seco

- ¿Por qué es necesario un horno de laboratorio de alta temperatura para catalizadores de decatungstato heterogéneos? Asegurar la Fijación Estructural

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo sintetiza un horno de resistencia de caja de alta temperatura los nanocatalizadores WC/C@N-S? Control Térmico de Precisión

- ¿Por qué se utiliza un horno de resistencia de caja de laboratorio para la cinética de secado de semillas de mango? Lograr un control isotérmico preciso

- ¿Por qué se requiere un horno de cuerpo negro a alta temperatura para la calibración? Garantice la precisión en la medición de la llama de tobera

- ¿Qué papel juega un horno mufla en la síntesis de nitruro de carbono? Control maestro de la Policondensación Térmica

- ¿Qué papel juega un horno mufla en la preparación de grafito expandido? Lograr la máxima expansión a través del choque térmico