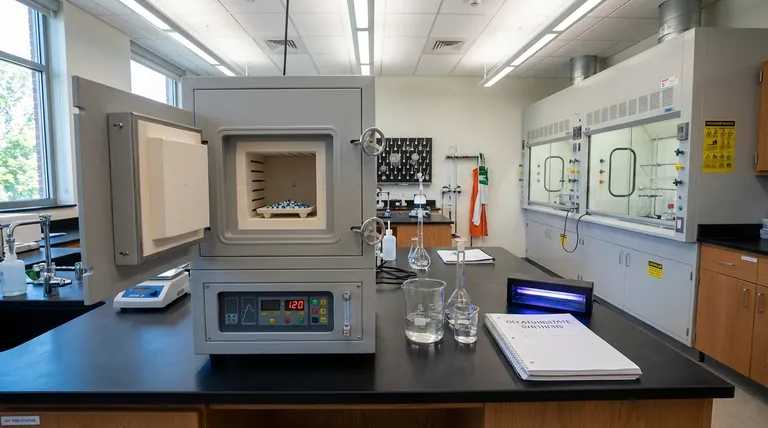

El horno de laboratorio de alta temperatura sirve como paso de estabilización definitivo en la síntesis de catalizadores de decatungstato heterogéneos.

Específicamente, este equipo se utiliza para someter los materiales catalizadores soportados a un tratamiento térmico a 120 °C durante la noche. Este proceso no es solo para secar; es esencial para anclar estructuralmente los aniones activos de decatungstato al soporte portador, asegurando que el material sea lo suficientemente robusto para el uso práctico.

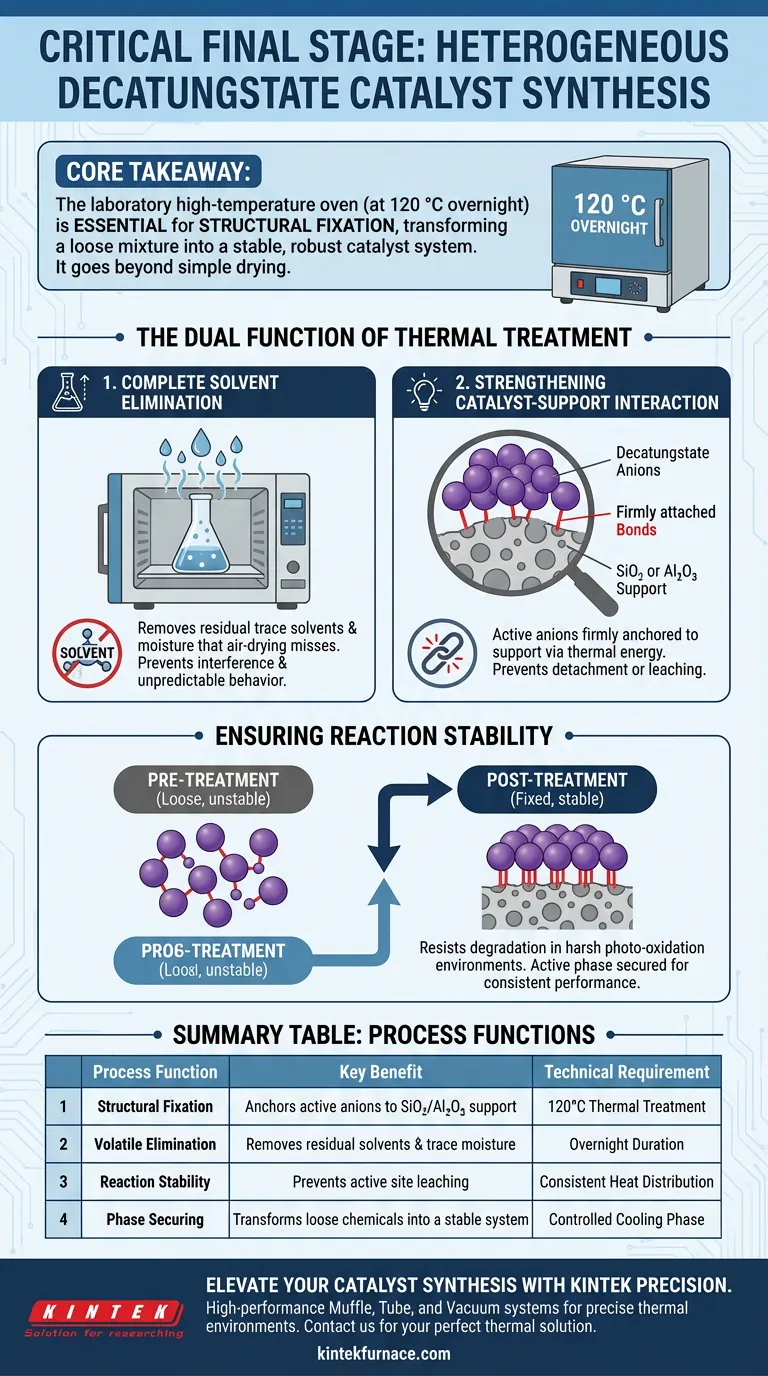

Conclusión Clave Mientras que el secado elimina líquidos no deseados, la función principal de este tratamiento térmico es la fijación estructural. Al calentar el material a 120 °C, se convierte una asociación laxa de productos químicos en un sistema catalítico estable y unificado capaz de soportar los rigores de las reacciones de fotooxidación sin degradarse.

La Doble Función del Tratamiento Térmico

Para entender por qué este paso es innegociable, debemos mirar más allá de la simple evaporación. El horno de alta temperatura realiza dos funciones críticas simultáneas.

Eliminación Completa del Disolvente

La primera y más obvia función es la eliminación total de volátiles.

Durante la fase de preparación, los materiales catalizadores se exponen a disolventes y humedad.

El horno asegura la eliminación de disolventes residuales y humedad que el simple secado al aire podría pasar por alto.

Eliminar estas impurezas es vital porque el disolvente retenido puede interferir con los sitios activos del catalizador o causar un comportamiento impredecible durante la fase de reacción.

Fortalecimiento de la Interacción Catalizador-Soporte

La razón más profunda y crítica de este paso es el fortalecimiento de los enlaces físicos y químicos.

Los aniones de decatungstato (la parte activa del catalizador) deben estar firmemente unidos a la superficie del portador, típicamente SiO2 (sílice) o Al2O3 (alúmina).

La energía térmica proporcionada a 120 °C impulsa los procesos de adsorción física o enlace químico.

Sin este tratamiento térmico, los componentes activos podrían quedar sueltos en la superficie, propensos a desprenderse o lixiviarse durante las reacciones en fase líquida.

Garantizar la Estabilidad de la Reacción

El objetivo final de esta etapa de preparación es asegurar que el catalizador funcione de manera confiable con el tiempo.

Prevención de la Degradación

La estabilidad del catalizador durante las reacciones de fotooxidación posteriores depende directamente de este tratamiento en horno.

Los entornos de fotooxidación pueden ser duros. Un catalizador que no ha sido "bloqueado" térmicamente en su lugar puede sufrir la lixiviación de los sitios activos.

Aseguramiento de la Fase Activa

Al reforzar el enlace entre el anión y el soporte, el horno asegura que el catalizador mantenga su integridad.

Este paso distinto transforma los materiales precursores en un sistema heterogéneo que se comporta de manera consistente bajo condiciones operativas.

Comprender las Compensaciones

Si bien el horno de alta temperatura es necesario, es importante comprender los parámetros específicos requeridos para el decatungstato en comparación con otros métodos.

Especificidad de Temperatura

Para los catalizadores de decatungstato, 120 °C es el punto de ajuste óptimo encontrado para equilibrar la velocidad de secado con la integridad estructural.

Esto contrasta con otras preparaciones de catalizadores (como las mencionadas en contextos suplementarios) donde se podría usar secado al vacío a baja temperatura (alrededor de 40–100 °C) para prevenir la migración de sales metálicas.

El Riesgo de Migración

En la preparación general de catalizadores, el calentamiento rápido a veces puede hacer que los componentes activos migren a la superficie (el efecto "cáscara de huevo").

Sin embargo, para esta síntesis específica de decatungstato, la interacción con el soporte de sílice o alúmina requiere la mayor energía térmica de 120 °C para solidificar eficazmente el enlace, en lugar de simplemente evaporar suavemente el disolvente.

Tomando la Decisión Correcta para su Objetivo

Al finalizar su protocolo de preparación de catalizadores, considere estos objetivos específicos:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el horno esté configurado estrictamente a 120 °C y que la duración sea suficiente (durante la noche) para maximizar la unión entre el decatungstato y el soporte de SiO2/Al2O3.

- Si su enfoque principal es la Reproducibilidad: controle estrictamente la fase de enfriamiento después del tratamiento en horno para evitar la readsorción de la humedad atmosférica antes de que el catalizador se almacene o utilice.

El horno de alta temperatura transforma su material de una simple mezcla de componentes a una herramienta unificada y estable lista para transformaciones químicas complejas.

Tabla Resumen:

| Función del Proceso | Beneficio Clave | Requisito Técnico |

|---|---|---|

| Fijación Estructural | Ancla los aniones activos al soporte de SiO2/Al2O3 | Tratamiento Térmico de 120 °C |

| Eliminación de Volátiles | Elimina disolventes residuales y humedad residual | Duración de una Noche |

| Estabilidad de la Reacción | Previene la lixiviación de sitios activos durante la oxidación | Distribución Uniforme del Calor |

| Aseguramiento de la Fase | Transforma productos químicos sueltos en un sistema estable | Fase de Enfriamiento Controlada |

Mejore la Síntesis de su Catalizador con la Precisión KINTEK

Los catalizadores heterogéneos de alto rendimiento requieren entornos térmicos precisos para garantizar la estabilidad a largo plazo y la integridad estructural. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo y Vacío de alto rendimiento, todos personalizables para satisfacer las necesidades únicas de alta temperatura de su laboratorio.

Ya sea que esté preparando catalizadores de decatungstato o materiales avanzados de CVD, nuestro equipo proporciona el calentamiento uniforme necesario para la unión crítica y la eliminación de disolventes. No comprometa su investigación: contáctenos hoy para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Julia Ong, J. C. Scaiano. Comparison of Composite Materials Designed to Optimize Heterogeneous Decatungstate Oxidative Photocatalysis. DOI: 10.3390/molecules30173597

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno mufla? Logre un tratamiento térmico preciso y libre de contaminación

- ¿Cómo se utilizan los hornos de resistencia tipo caja en la I+D de materiales metálicos? Desbloquee un tratamiento térmico preciso y el desarrollo de aleaciones

- ¿Cómo se deben manipular los crisoles calentados después de retirarlos del horno? Asegure resultados precisos con un enfriamiento adecuado

- ¿Cuáles son las principales aplicaciones de los hornos mufla en la investigación de materiales? Desbloquee la precisión en la síntesis y el análisis

- ¿Por qué son importantes los hornos de caja en la investigación científica? Desbloquee la precisión y el control para lograr avances

- ¿Qué procesos de la industria de la pintura utilizan hornos de mufla? Esencial para el análisis de laboratorio y el control de calidad

- ¿Cuál es la principal desventaja de los hornos mufla con respecto a la dispersión de gas inerte? Aprenda a garantizar una atmósfera uniforme

- ¿Qué papel juega un horno mufla en la torrefacción de pellets de biomasa? Optimice su procesamiento a alta temperatura