En esencia, los hornos mufla son herramientas indispensables en la investigación de materiales por una razón fundamental: proporcionan un entorno de alta temperatura extremadamente preciso y uniforme. Esta calefacción controlada permite a los investigadores alterar sistemáticamente las propiedades de un material, sintetizar nuevos compuestos o analizar la composición y estabilidad térmica de una muestra. Sus principales aplicaciones se dividen en dos categorías principales: cambiar la estructura de un material y analizar su respuesta al calor.

El verdadero valor de un horno mufla en la investigación no es solo su capacidad para calentarse, sino su capacidad para hacerlo con precisión. Esto permite los dos pilares fundamentales de la ciencia de los materiales: la síntesis y modificación controlada de materiales, y el análisis y prueba rigurosos de sus propiedades.

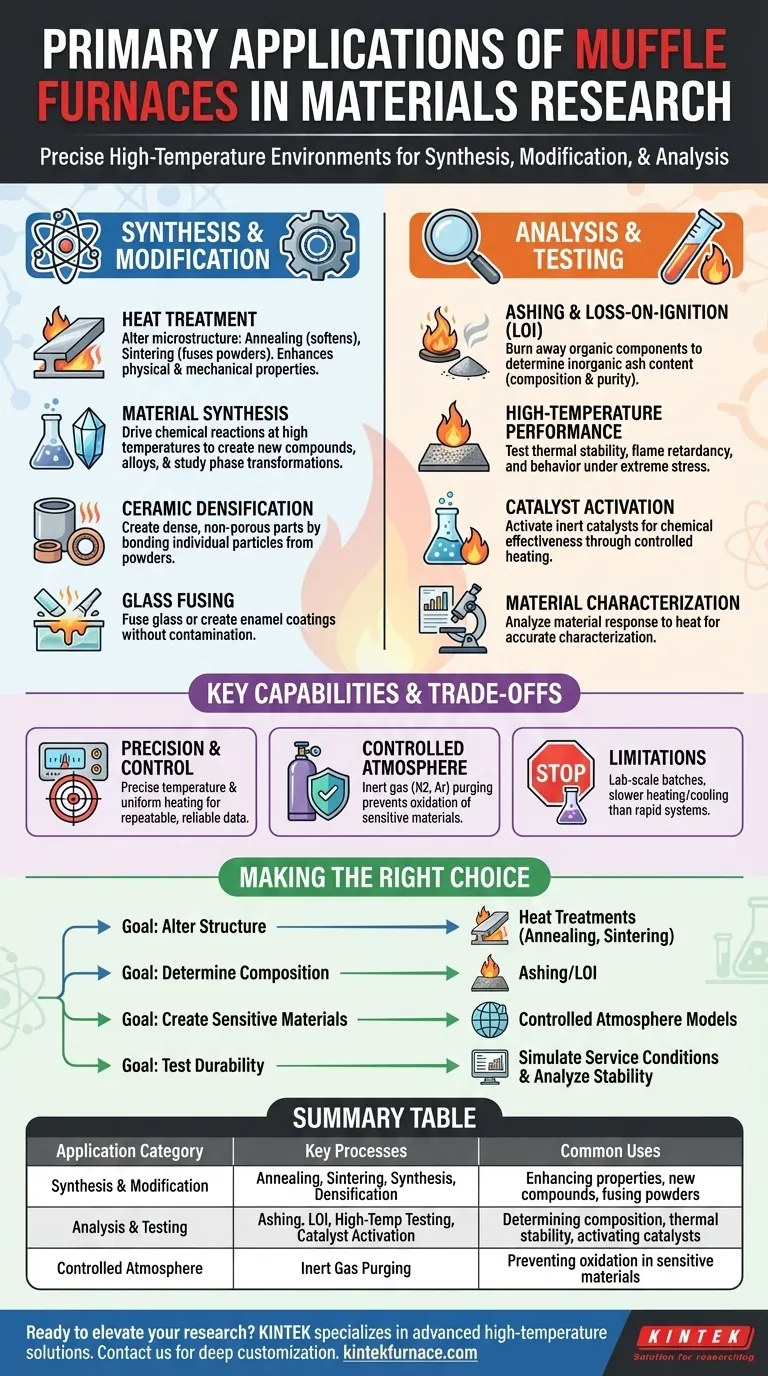

La Función Central: Síntesis y Modificación

El objetivo principal de muchos proyectos de investigación es crear un material con propiedades específicas y deseables. Los hornos mufla son los caballos de batalla para lograr esto a través del procesamiento térmico controlado.

Tratamiento Térmico para la Mejora de Propiedades

El tratamiento térmico es el proceso de calentar y enfriar materiales para alterar su microestructura. Esto cambia directamente sus propiedades físicas y mecánicas.

Los procesos comunes incluyen el recocido, que ablanda los metales y alivia las tensiones internas, y la sinterización, que fusiona polvos en una masa sólida para aumentar la densidad y la resistencia, particularmente para cerámicas y metales en polvo.

Síntesis de Materiales y Transformación de Fases

Muchos materiales avanzados se sintetizan a altas temperaturas. Un horno mufla proporciona la energía térmica estable necesaria para impulsar reacciones químicas y crear nuevos compuestos o aleaciones.

También se utiliza para estudiar transformaciones de fase, donde un material cambia su estructura cristalina, alterando fundamentalmente sus propiedades. Esto es fundamental en el desarrollo de aleaciones con memoria de forma y cerámicas avanzadas.

Densificación de Cerámica y Fusión de Vidrio

Los hornos mufla son esenciales para crear piezas cerámicas densas y no porosas a partir de polvos. El calor alto y uniforme hace que las partículas individuales se unan y se compacten.

De manera similar, se utilizan para fusionar piezas de vidrio o crear recubrimientos de esmalte sobre sustratos metálicos, basándose en la capacidad del horno para fundir el material sin contaminación.

La Función Central: Análisis y Pruebas

Más allá de crear materiales, los investigadores deben poder caracterizarlos con precisión. Los hornos mufla permiten varias técnicas analíticas clave que dependen del calor.

Calcinación y Pérdida por Ignición (LOI)

Esta es una de las aplicaciones más comunes. Una muestra se calienta a una temperatura donde todos los componentes orgánicos y volátiles se queman, dejando solo el residuo inorgánico no combustible (ceniza).

Este proceso se utiliza para determinar el contenido de ceniza en materiales como polímeros, carbón o muestras biológicas, lo cual es una medida crítica de la composición y pureza.

Pruebas de Rendimiento a Alta Temperatura

Los investigadores utilizan hornos mufla para probar cómo se comportará un material bajo un estrés térmico extremo. Esto es crucial para industrias como la aeroespacial, donde los componentes deben soportar un calor increíble.

Las aplicaciones incluyen la prueba de la resistencia a las llamas de los compuestos o el análisis de la degradación térmica y la estabilidad de los polímeros y plásticos.

Activación de Catalizadores

Muchos catalizadores son inertes a temperatura ambiente y requieren un paso de "activación" a alta temperatura para volverse químicamente efectivos. Un horno mufla proporciona el entorno controlado necesario para preparar estos catalizadores para su uso en reacciones químicas.

Capacidades Clave y Compensaciones

Se elige un horno mufla por razones específicas, pero es importante comprender sus limitaciones.

El Poder de la Precisión y el Control

La característica que define a un horno mufla de grado de investigación es su control de temperatura preciso. Esto permite experimentos altamente repetibles, que es la base de datos científicos confiables.

La "mufla" —una carcasa aislante que separa los elementos calefactores de la cámara— garantiza un calentamiento uniforme, previniendo puntos calientes que podrían comprometer la muestra o el experimento.

La Ventaja de una Atmósfera Controlada

Muchos materiales avanzados, particularmente metales y ciertas aleaciones, se oxidarán o reaccionarán con el aire a altas temperaturas.

Los hornos mufla más avanzados pueden purgarse con un gas inerte (como nitrógeno o argón), creando un ambiente bajo en oxígeno que protege las muestras sensibles de reacciones químicas no deseadas.

Comprender las Limitaciones

Los hornos mufla están diseñados para lotes a escala de laboratorio, no para producción industrial a gran escala.

Aunque son precisos, sus tasas de calentamiento y enfriamiento pueden ser más lentas que las de equipos altamente especializados como los sistemas de procesamiento térmico rápido (RTP). Para aplicaciones que requieren cambios de temperatura casi instantáneos, puede ser necesaria una herramienta diferente.

Tomar la Decisión Correcta para su Objetivo

Para aplicar esto de manera efectiva, haga coincidir la capacidad del horno con su objetivo de investigación.

- Si su enfoque principal es alterar la estructura interna de un material: Utilice el horno para tratamientos térmicos como recocido y sinterización para mejorar las propiedades mecánicas.

- Si su enfoque principal es determinar la composición del material: Utilice el horno para calcinación o pérdida por ignición para cuantificar con precisión el contenido inorgánico.

- Si su enfoque principal es crear materiales nuevos o sensibles: Utilice un modelo con capacidades de atmósfera controlada para prevenir la oxidación durante la síntesis.

- Si su enfoque principal es probar la durabilidad del material: Utilice el horno para simular condiciones de servicio a alta temperatura y analizar la estabilidad térmica o la resistencia a las llamas.

En última instancia, el horno mufla sirve como una herramienta fundamental, que permite a los investigadores manipular y medir con precisión la esencia misma de sus materiales.

Tabla de Resumen:

| Categoría de Aplicación | Procesos Clave | Usos Comunes |

|---|---|---|

| Síntesis y Modificación | Recocido, Sinterización, Síntesis de Materiales, Densificación de Cerámica | Mejora de propiedades de materiales, creación de nuevos compuestos, fusión de polvos |

| Análisis y Pruebas | Calcinación, Pérdida por Ignición, Pruebas a Alta Temperatura, Activación de Catalizadores | Determinación de composición, prueba de estabilidad térmica, activación de catalizadores |

| Atmósfera Controlada | Purgado con Gas Inerte | Prevención de la oxidación en materiales sensibles como metales y aleaciones |

¿Listo para elevar su investigación de materiales con soluciones de alta temperatura de precisión? KINTEK se especializa en hornos mufla avanzados y otros sistemas de alta temperatura como Hornos de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando una síntesis, análisis y prueba precisos para diversos laboratorios. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus resultados de investigación!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica