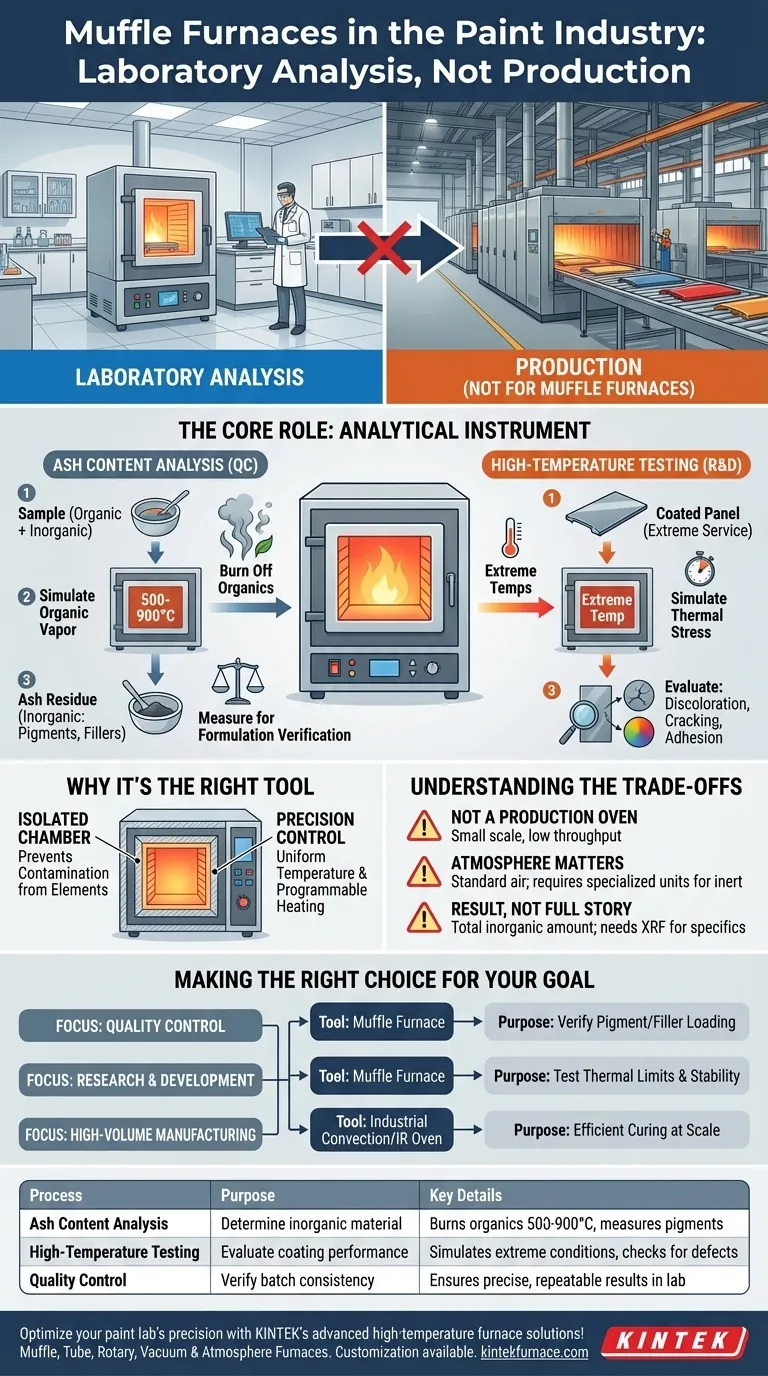

En la industria de la pintura, un horno de mufla no se utiliza para la producción en masa, sino que sirve como un instrumento analítico crítico en entornos de laboratorio. Sus funciones principales son las pruebas de alta temperatura, como la determinación del contenido inorgánico de una muestra de pintura mediante el incinerado y la evaluación del rendimiento de recubrimientos especializados bajo estrés térmico extremo.

El valor de un horno de mufla no radica en el secado de productos pintados a escala, sino en proporcionar un entorno de alta temperatura altamente controlado para el control de calidad y la investigación y desarrollo de formulaciones de pintura y materias primas.

El papel principal: análisis de laboratorio, no producción

Una idea errónea común es que los hornos de mufla se utilizan para secar o curar productos pintados en una línea de producción. En cambio, su función se limita casi exclusivamente al laboratorio, donde la precisión y la repetibilidad son primordiales.

Determinación del contenido de cenizas

El uso más frecuente de un horno de mufla en la industria de la pintura es para el análisis del contenido de cenizas. Esta es una prueba fundamental de control de calidad (CC).

El proceso implica colocar una pequeña muestra de pintura, pesada con precisión, en el horno y calentarla a una temperatura muy alta (por ejemplo, 500-900 °C). Esto quema por completo todos los componentes orgánicos, incluidos los aglutinantes, las resinas y los disolventes.

Lo que queda es la ceniza, que consiste en los materiales inorgánicos: pigmentos (como el dióxido de titanio), extendedores y cargas (como el carbonato de calcio). El pesaje de este residuo permite a los químicos verificar que la formulación coincide con su especificación, asegurando la consistencia entre lotes.

Pruebas de rendimiento a alta temperatura

Para desarrollar recubrimientos especializados, un horno de mufla es esencial para simular condiciones de servicio extremas.

Esto incluye pruebas de secado y curado para esmaltes de alto rendimiento o recubrimientos de base cerámica diseñados para soportar un calor intenso. El horno permite a los formuladores observar cómo se comporta un recubrimiento bajo estrés térmico, comprobando si hay decoloración, agrietamiento o pérdida de adhesión.

Por qué un horno de mufla es la herramienta adecuada

El diseño único de un horno de mufla es lo que lo hace ideal para estas tareas analíticas. La "mufla" es una cámara aislada que aísla la muestra del contacto directo con los elementos calefactores.

Prevención de la contaminación

El aislamiento asegura que los subproductos de la combustión de los elementos calefactores (en modelos de combustible) o el desprendimiento de los elementos mismos no contaminen la muestra. Esto es fundamental para obtener una medición precisa del contenido de cenizas.

Garantía de uniformidad térmica

El aislamiento de alta calidad y los controladores modernos proporcionan temperaturas extremadamente uniformes y controladas con precisión. Esto permite rampas de calentamiento programables y períodos de remojo, que son esenciales para pruebas científicas repetibles. Las capacidades de enfriamiento controlado también son vitales para analizar cómo responde un recubrimiento al choque térmico.

Comprensión de las ventajas y desventajas

Aunque es inestimable, un horno de mufla es una herramienta especializada con claras limitaciones que definen su caso de uso adecuado.

No es un horno de producción

Los hornos de mufla suelen ser pequeños y no están diseñados para el rendimiento requerido en un entorno de fabricación. Para el curado de pinturas en una línea de producción, los fabricantes utilizan grandes hornos industriales de convección o infrarrojos (IR) que están diseñados para la escala y la eficiencia.

La atmósfera es un factor clave

Un horno de mufla estándar funciona con una atmósfera de aire. Durante la incineración, este ambiente rico en oxígeno es necesario para una combustión completa. Sin embargo, para ciertas pruebas de alta temperatura en las que se debe evitar la oxidación, se requiere un horno especializado con capacidades de atmósfera controlada o inerte (por ejemplo, utilizando nitrógeno o argón).

Proporciona un resultado, no la historia completa

El análisis del contenido de cenizas le indica la cantidad total de material inorgánico, pero no identifica los componentes específicos. Para un desglose químico más detallado, los analistas deben utilizar técnicas complementarias como la fluorescencia de rayos X (XRF) u otros métodos espectroscópicos avanzados.

Elegir correctamente para su objetivo

Para aprovechar un horno de mufla de manera efectiva, debe alinear la herramienta con su objetivo.

- Si su enfoque principal es el control de calidad: Un horno de mufla es la herramienta estándar de la industria para verificar la carga de pigmentos y cargas de su pintura mediante el análisis del contenido de cenizas.

- Si su enfoque principal es la investigación y el desarrollo: Utilice el horno para probar los límites térmicos y la estabilidad de nuevos recubrimientos de alta temperatura o para analizar la composición de las materias primas.

- Si su enfoque principal es la fabricación de alto volumen: Un horno de mufla no es la herramienta adecuada; necesita especificar un horno industrial a gran escala adaptado a la velocidad de su línea de producción y a los requisitos de curado.

En última instancia, comprender el papel de un horno de mufla como instrumento analítico le permite garantizar la calidad de la pintura e innovar con confianza.

Tabla resumen:

| Proceso | Propósito | Detalles clave |

|---|---|---|

| Análisis del contenido de cenizas | Determinar el material inorgánico en la pintura | Quema los orgánicos a 500-900°C, mide pigmentos y cargas |

| Pruebas de alta temperatura | Evaluar el rendimiento del recubrimiento bajo calor | Simula condiciones extremas, comprueba si hay decoloración o agrietamiento |

| Control de calidad | Verificar la consistencia del lote y la formulación | Garantiza resultados precisos y repetibles en entornos de laboratorio |

¡Optimice la precisión de su laboratorio de pintura con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para el control de calidad y la I+D. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar sus procesos analíticos e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos