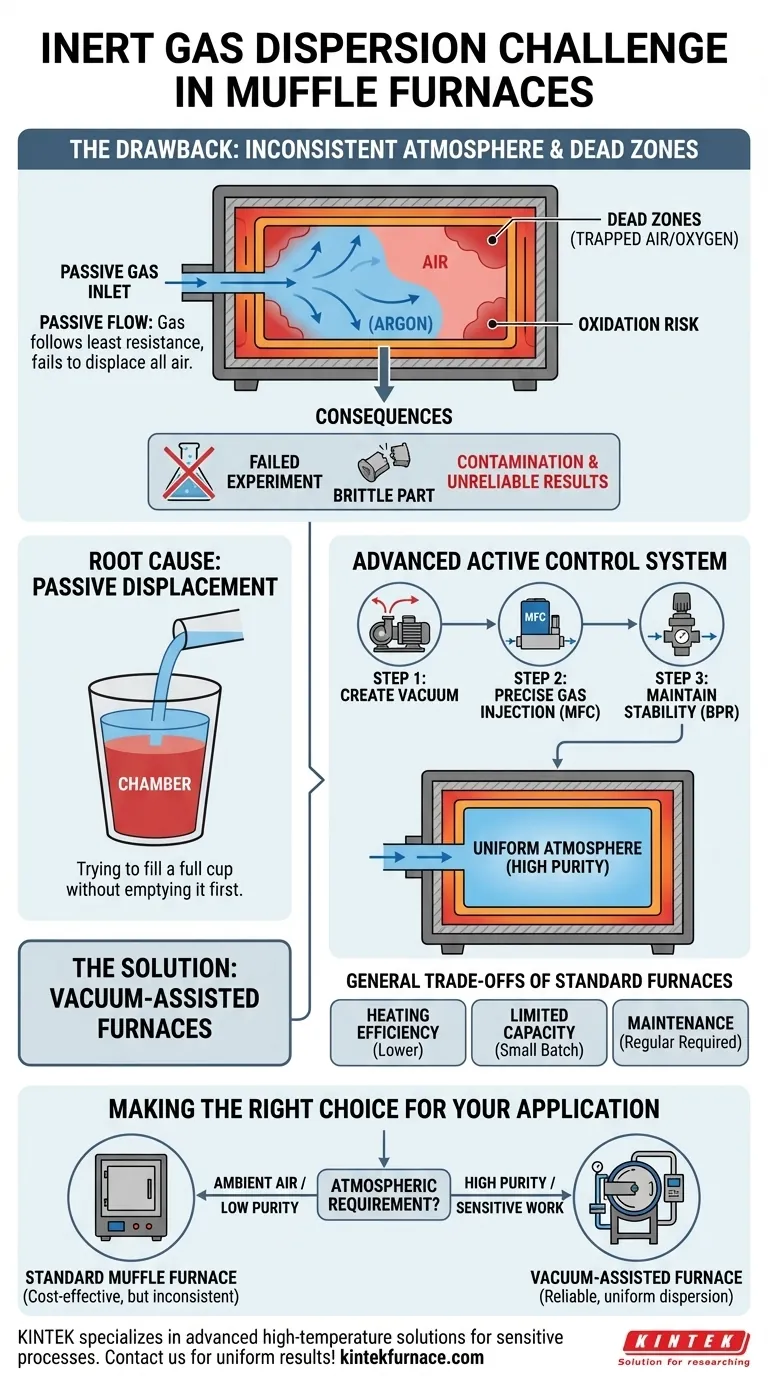

La principal desventaja de un horno mufla estándar es su incapacidad para garantizar una dispersión uniforme del gas inerte. En lugar de saturar uniformemente la cámara, el gas inerte a menudo queda atrapado en bolsas, particularmente cerca de los bordes y las esquinas. Esto crea una atmósfera inconsistente que puede comprometer los procesos que requieren un ambiente puro y libre de oxígeno.

Un horno mufla estándar tiene dificultades con las atmósferas inertes porque depende del desplazamiento pasivo del gas, que a menudo es incompleto. Para aplicaciones que exigen verdadera pureza y uniformidad atmosférica, se requiere un sistema con control activo de vacío y presión.

La Causa Raíz: Flujo Pasivo vs. Control Activo

El problema central se deriva de cómo un horno mufla básico introduce gas inerte. Simplemente empuja el gas hacia la cámara, con la esperanza de que desplace el aire existente. Este método no es fundamentalmente confiable para trabajos sensibles.

El Problema de las "Zonas Muertas"

En un horno estándar, el gas inerte entrante sigue el camino de menor resistencia. No se mezcla activamente con la atmósfera existente, lo que lleva a áreas donde el aire original nunca se purga por completo. Estas "zonas muertas" o bolsas típicamente se forman en las esquinas y áreas estancadas.

Este proceso es como intentar llenar una taza con agua que ya está llena de un líquido más denso, sin vaciarla primero. El agua entrará, pero no desplazará perfectamente el contenido original.

Las Consecuencias de una Atmósfera Inconsistente

Para procesos como el recocido, el soldaje fuerte (brazing) o la sinterización de materiales sensibles, la presencia de oxígeno o humedad es un punto crítico de fallo. Una atmósfera inconsistente conduce directamente a la oxidación y la contaminación, lo que resulta en experimentos fallidos, piezas quebradizas y resultados poco confiables.

Un proceso que requiere 99.99% de argón no tiene éxito si quedan bolsas de 20% de oxígeno en las esquinas de la cámara.

La Solución: Hornos Asistidos por Vacío

Para resolver el problema de dispersión, los hornos avanzados utilizan una metodología completamente diferente. No solo introducen gas; gestionan activamente todo el entorno atmosférico.

Paso 1: Creación de un Vacío

El primer y más crítico paso es usar una bomba de vacío para eliminar la atmósfera existente de la cámara. Al crear un vacío, el sistema evacua el aire de cada rincón, eliminando el riesgo de bolsas residuales.

Paso 2: Inyección Precisa de Gas con un MFC

Una vez que la cámara ha sido evacuada, se utiliza un Controlador de Flujo Másico (MFC) para rellenarla con el gas inerte deseado. Un MFC es una válvula sofisticada que inyecta gas con extrema precisión, a menudo medida en mililitros por minuto, asegurando que se logre el volumen y la tasa de flujo exactos.

Paso 3: Mantenimiento de la Estabilidad con un BPR

Durante todo el proceso de calentamiento, un Regulador de Contrapresión (BPR) trabaja en conjunto con la bomba de vacío. Este sistema mantiene una presión constante y estable dentro de la cámara, evitando que entre aire exterior y asegurando que el gas inerte permanezca distribuido uniformemente.

Comprender las Compensaciones Generales

Aunque la mala dispersión del gas es una desventaja clave para aplicaciones específicas, es importante comprender las otras limitaciones de los hornos mufla.

Eficiencia de Calentamiento

Muchos diseños de hornos mufla tienen elementos calefactores indirectos, lo que puede llevar a una menor eficiencia térmica y un mayor consumo de energía en comparación con otros tipos de hornos.

Capacidad Limitada

Los hornos mufla estándar suelen estar diseñados para trabajos de laboratorio o producción en lotes pequeños. Su capacidad a menudo es insuficiente para la fabricación industrial a gran escala.

Requisitos de Mantenimiento

Para garantizar temperaturas precisas y un rendimiento confiable, los hornos mufla requieren mantenimiento regular, incluida la calibración y el posible reemplazo de elementos calefactores y sensores termopares.

Tomando la Decisión Correcta para su Aplicación

Elegir un horno depende completamente de los requisitos atmosféricos de su proceso.

- Si su enfoque principal es el tratamiento térmico general en aire ambiente: Un horno mufla estándar es una herramienta rentable y perfectamente adecuada.

- Si su enfoque principal es un proceso de baja pureza y no crítico: Un horno estándar con purga de gas continua puede ser suficiente, pero debe aceptar el alto riesgo de una atmósfera inconsistente.

- Si su enfoque principal es una atmósfera inerte uniforme y de alta pureza para trabajos sensibles: Un horno mufla de vacío con MFC y BPR es la única solución confiable.

En última instancia, comprender la sensibilidad de su proceso a la contaminación atmosférica es clave para seleccionar el equipo adecuado.

Tabla Resumen:

| Aspecto | Horno Mufla Estándar | Horno Avanzado Asistido por Vacío |

|---|---|---|

| Dispersión de Gas | Pobre, con zonas muertas y atmósfera inconsistente | Excelente, con dispersión uniforme mediante vacío y MFC |

| Control de Atmósfera | Desplazamiento pasivo de gas, poco confiable para la pureza | Control activo con vacío, MFC y BPR para alta pureza |

| Idoneidad | Mejor para aire ambiente o procesos de baja pureza | Ideal para aplicaciones sensibles y de alta pureza como el recocido |

| Características Clave | Rentable, diseño simple | Inyección de gas precisa, presión estable, menor contaminación |

¿Tiene problemas con atmósferas inconsistentes en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura diseñadas para procesos sensibles. Aprovechando una excelente I+D y fabricación interna, ofrecemos Hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD con profunda personalización para satisfacer sus necesidades experimentales únicas. Asegure una dispersión uniforme de gas inerte y resultados confiables: contáctenos hoy para analizar cómo nuestros hornos pueden mejorar su flujo de trabajo!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales