En esencia, un horno de caja es una herramienta versátil capaz de tratar térmicamente una amplia gama de formas y geometrías de materiales. Es muy adecuado para procesar piezas como grandes estructuras soldadas, forjas, placas grandes y diversos productos torneados debido a su diseño de cámara simple y accesible.

El verdadero valor de un horno de caja no lo define el metal específico que puede calentar, sino los procesos térmicos fundamentales que puede realizar. Es un caballo de batalla de propósito general para tratamientos térmicos comunes que no requieren un control atmosférico especializado.

Lo que realmente hace un horno de caja

Para determinar si un horno de caja es adecuado para sus necesidades, debe mirar más allá del material en sí y centrarse en el proceso térmico requerido y la forma física de las piezas.

El foco está en el proceso, no en el material

Un horno de caja es esencialmente un horno de alta temperatura. Su función principal es aplicar calor a una pieza de manera controlada durante un período determinado en una atmósfera de aire estándar.

La pregunta crítica no es "¿Puede calentar mi pieza de acero?", sino más bien "¿Puede realizar el ciclo de recocido que requiere mi pieza de acero?".

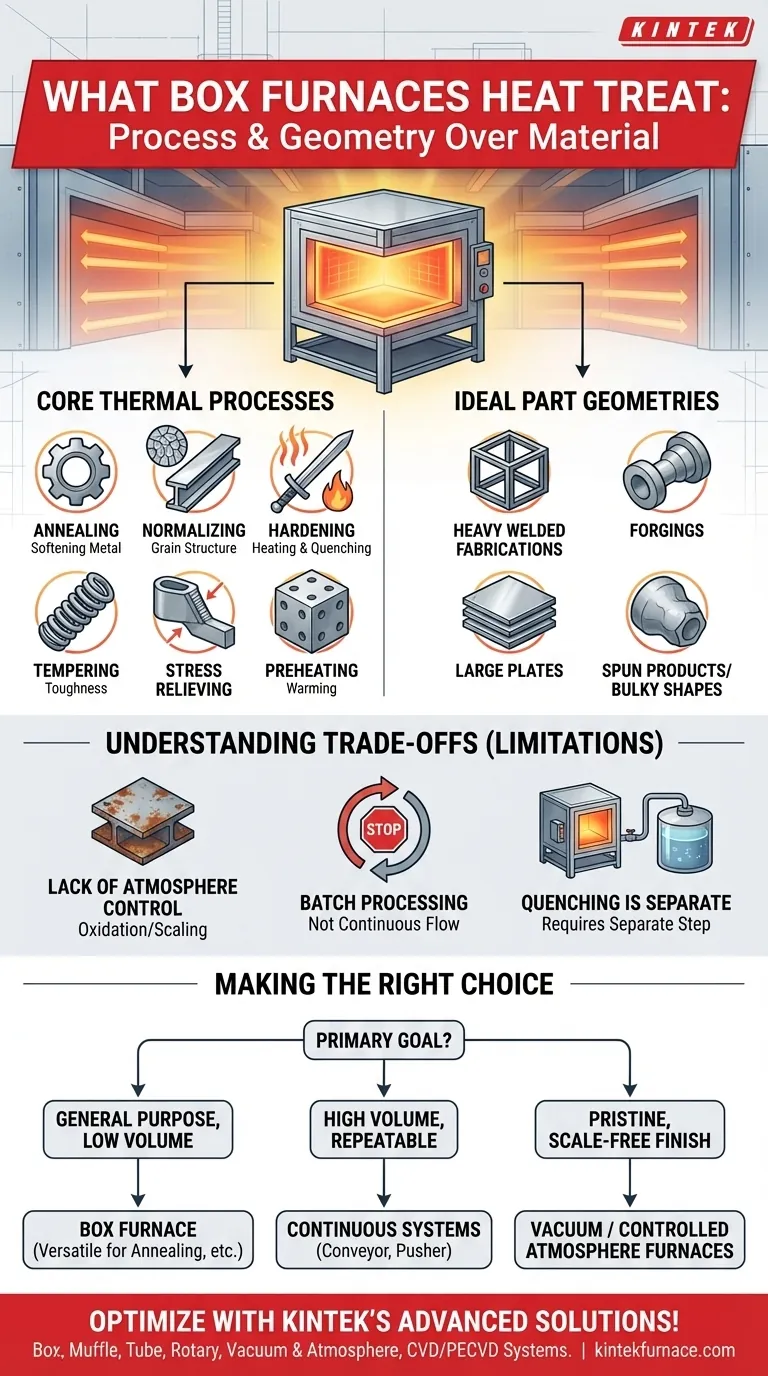

Procesos térmicos básicos realizados

Los hornos de caja destacan en una variedad de aplicaciones comunes de tratamiento térmico que no requieren atmósfera especial.

- Recocido: Ablandar un metal para mejorar su ductilidad y facilitar su mecanizado o conformado.

- Normalizado: Refinar la estructura de grano del acero para mejorar sus propiedades mecánicas, especialmente la tenacidad.

- Endurecimiento: Calentar un metal (generalmente acero) a una temperatura crítica y luego enfriarlo rápidamente (temple) para aumentar su dureza y resistencia. El horno solo realiza la parte de calentamiento de este ciclo.

- Revenido: Un tratamiento térmico a baja temperatura realizado después del endurecimiento para reducir la fragilidad y aumentar la tenacidad.

- Eliminación de tensiones: Calentar una pieza a una temperatura por debajo de su rango de transformación para aliviar las tensiones internas introducidas durante procesos de fabricación como la soldadura o el mecanizado.

- Precalentamiento: Calentar una pieza, a menudo una matriz o una gran soldadura, a una temperatura específica antes de que comience otro proceso.

Geometrías de piezas ideales

El diseño de "caja" hace que este horno sea excepcionalmente útil para piezas voluminosas, de forma irregular o simplemente demasiado grandes para otros tipos de hornos.

Los ejemplos comunes incluyen forjas grandes individuales, bloques de matriz, bastidores fabricados a medida y pilas de material en placa que se pueden cargar y descargar fácilmente.

Comprender las compensaciones

Un horno de caja es una herramienta potente, pero su utilidad tiene límites claros. Comprender sus limitaciones es fundamental para evitar errores costosos.

Falta de control de la atmósfera

Un horno de caja estándar funciona en aire ambiente. Durante el calentamiento a alta temperatura, el oxígeno del aire provocará oxidación (formación de cascarilla) en la superficie de la mayoría de los metales.

Para aplicaciones donde se requiere un acabado brillante y libre de cascarilla, debe utilizar un horno especializado con una atmósfera controlada (por ejemplo, nitrógeno, argón) o un horno de vacío.

Procesamiento por lotes frente a flujo continuo

Por diseño, un horno de caja es una herramienta de procesamiento por lotes. Las piezas se cargan, se cierra la puerta, se ejecuta el ciclo y las piezas se descargan.

Esto es ineficiente para líneas de producción continuas y de gran volumen donde un horno de cinta transportadora o de empujador sería una opción más apropiada.

El temple es un paso separado

Para procesos como el endurecimiento, la velocidad de enfriamiento es tan importante como la temperatura de calentamiento. Un horno de caja solo maneja el calentamiento.

Debe disponer de un sistema de temple separado y con el tamaño adecuado (tanque de aceite, agua o polímero) situado cerca para enfriar las piezas rápidamente y lograr la dureza deseada.

Tomar la decisión correcta para su objetivo

Seleccione su equipo basándose en los requisitos del proceso y los objetivos de producción, no solo en el material de la pieza.

- Si su enfoque principal es el tratamiento térmico de propósito general y bajo volumen: Un horno de caja es una opción excelente y muy versátil para recocer, eliminar tensiones y revenir una amplia variedad de piezas.

- Si su enfoque principal es la producción repetible de gran volumen: Debe investigar sistemas de hornos continuos como hornos de cinta transportadora o de empujador que se integren en una línea de producción automatizada.

- Si su enfoque principal es un acabado superficial prístino y libre de cascarilla: Debe utilizar un horno de vacío o un horno con una atmósfera inerte controlada.

Adaptar la herramienta a la tarea es la base de un procesamiento térmico eficiente y eficaz.

Tabla de resumen:

| Tipo de Material | Formas Comunes | Procesos Clave |

|---|---|---|

| Metales (ej. Acero) | Forges, Placas, Estructuras Soldadas | Recocido, Endurecimiento, Eliminación de Tensiones |

| Varias Aleaciones | Productos Torneados, Piezas Grandes | Normalizado, Revenido, Precalentamiento |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos diversos laboratorios con hornos de alta temperatura como Hornos de Caja, de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?