En la industria de las baterías, la precisión lo es todo. Un horno mufla es una herramienta fundamental utilizada para crear, procesar y probar los materiales avanzados que alimentan las baterías modernas. Sus aplicaciones principales incluyen la síntesis a alta temperatura de polvos de electrodos como materiales de cátodo y ánodo, el secado crítico de componentes antes del ensamblaje y las pruebas analíticas de la estabilidad y composición del material.

El rendimiento, la seguridad y el coste de una batería están directamente relacionados con la estructura atómica de sus materiales. Un horno mufla proporciona el entorno limpio, controlado y a alta temperatura necesario para manipular con precisión estas propiedades del material, lo que lo convierte en una herramienta indispensable tanto en la investigación como en la fabricación de baterías.

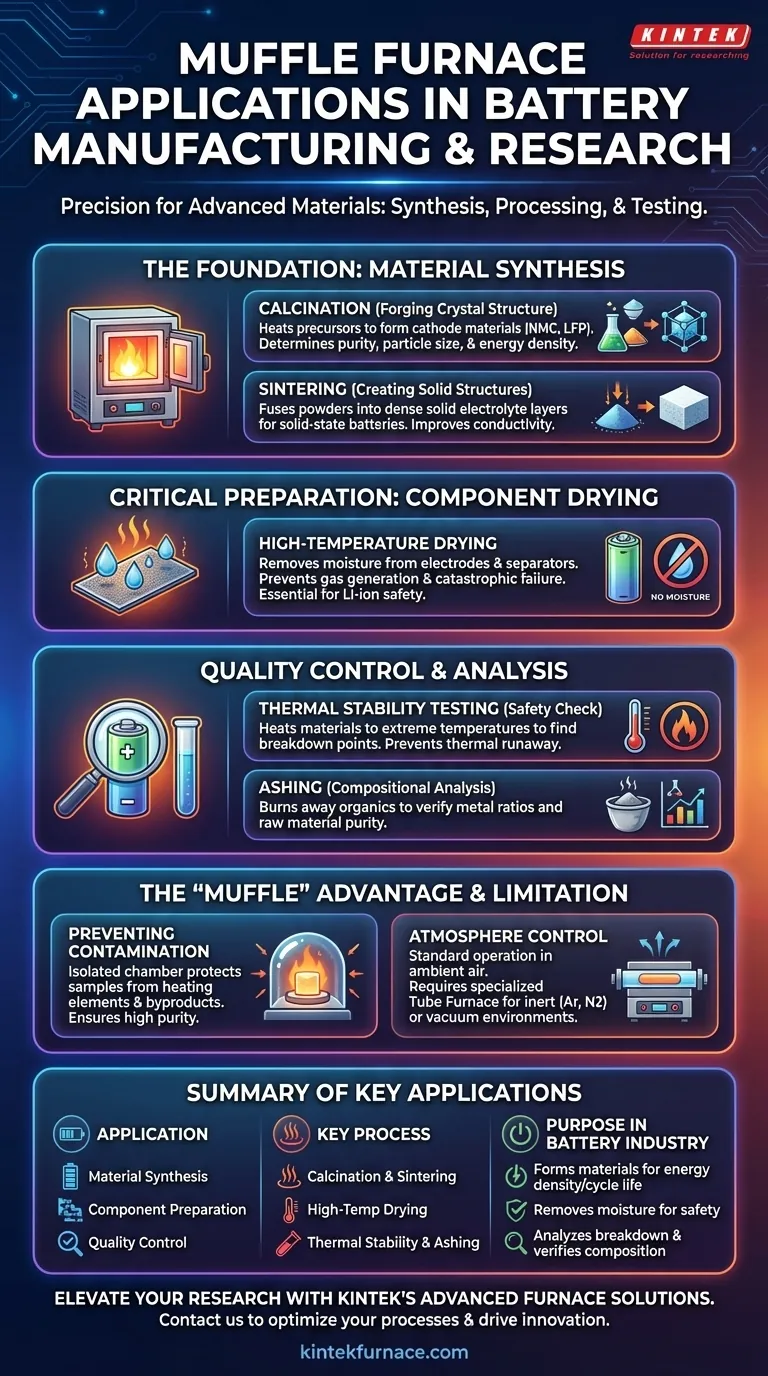

La base: Síntesis de materiales avanzados para baterías

La creación de materiales activos para baterías es un proceso de transformación química a alta temperatura. Un horno mufla proporciona el entorno térmico preciso necesario para forjar estos materiales a partir de productos químicos precursores más simples.

Calcinación: Forjando la estructura cristalina

La calcinación es un proceso de tratamiento térmico que induce reacciones químicas y cambios de fase. En la fabricación de baterías, se utiliza para calentar una mezcla de polvos precursores (como compuestos de litio, níquel y cobalto) para formar la estructura cristalina deseada del material de cátodo final, como NMC (óxido de níquel, manganeso y cobalto) o LFP (fosfato de hierro y litio).

La temperatura y la duración exactas de este proceso determinan la pureza, el tamaño de partícula y la integridad cristalina del material, todo lo cual impacta directamente en la densidad energética y la vida útil del ciclo de la batería.

Sinterización: Creación de estructuras sólidas

La sinterización utiliza el calor para fusionar polvos en una masa sólida y densa sin fundirlos. Esto es fundamental en el desarrollo de las baterías de estado sólido de próxima generación, donde la sinterización se utiliza para crear capas densas de electrolito cerámico.

También se utiliza para aumentar la densidad y la conductividad de los polvos de electrodos, mejorando el rendimiento general de la celda de la batería.

Preparación crítica para el ensamblaje de celdas

Incluso después de sintetizar los materiales, deben prepararse meticulosamente antes de ensamblarse en una celda de batería. La humedad es el enemigo de la mayoría de las químicas de baterías, especialmente las de iones de litio.

Secado a alta temperatura

Los electrodos, los separadores y los electrolitos deben estar completamente libres de agua residual y disolventes antes del ensamblaje de la celda. Incluso trazas de humedad pueden reaccionar con el electrolito, lo que provoca generación de gas, degradación rápida y fallos catastróficos de la celda.

Un horno mufla proporciona un entorno estable y a alta temperatura para secar agresivamente estos componentes, garantizando la fiabilidad y seguridad a largo plazo de la batería final.

Control de calidad y análisis de fallos

Los hornos mufla no son solo para crear materiales; también son esenciales para probarlos y analizarlos. Esto garantiza que los materiales cumplan con especificaciones estrictas y ayuda a los investigadores a comprender por qué puede haber fallado una batería.

Pruebas de estabilidad térmica

Una preocupación clave de seguridad para las baterías es la fuga térmica (thermal runaway). Los hornos mufla se utilizan para calentar los materiales y componentes de la batería a temperaturas extremas en condiciones controladas. Esta prueba revela la temperatura a la que los materiales comienzan a descomponerse, lo que ayuda a los ingenieros a diseñar baterías más seguras y predecir su comportamiento en condiciones de abuso.

Calcinación para análisis composicional

La calcinación (ashing) es un proceso en el que una muestra se calienta a alta temperatura para quemar todos sus componentes orgánicos y volátiles, dejando solo el material inorgánico no combustible (ceniza).

En la industria de las baterías, esto se utiliza para verificar la proporción exacta de metales en un material de cátodo o para determinar la pureza de las materias primas. Es un paso fundamental de control de calidad que confirma la identidad química del material.

Comprender las compensaciones

Aunque son increíblemente útiles, es importante entender qué hace que un horno mufla sea la herramienta adecuada —o a veces incorrecta— para una aplicación específica de batería.

La ventaja del "Muffle": Prevención de la contaminación

La característica distintiva de un horno mufla es la cámara de aislamiento (muffle), una cámara (a menudo cerámica) que aísla la muestra de los elementos calefactores y de cualquier subproducto de la combustión. Esta separación es crucial para sintetizar materiales de batería de alta pureza, ya que el contacto directo con los elementos calefactores podría introducir contaminantes que degraden el rendimiento.

Limitaciones: Control de la atmósfera

Un horno mufla estándar funciona en aire ambiente. Sin embargo, muchos procesos avanzados de síntesis de materiales para baterías requieren una atmósfera inerte (como argón o nitrógeno) o un vacío para evitar la oxidación no deseada. Para estas aplicaciones, una horno tubular más especializada es la opción apropiada.

Ajustar el horno a su aplicación de batería

Elegir el equipo adecuado depende completamente de su objetivo.

- Si su enfoque principal es la I+D y la síntesis de materiales: Necesita un horno con control de temperatura preciso y velocidades programables de calentamiento/enfriamiento para desarrollar nuevas formulaciones de cátodos o ánodos.

- Si su enfoque principal es el control de calidad y el análisis: Es esencial un horno optimizado para ciclos de calentamiento estables y repetibles para pruebas de calcinación y estabilidad térmica para obtener datos fiables.

- Si su enfoque principal es la producción a escala piloto: Busque hornos por lotes de mayor capacidad para el secado de electrodos y la preparación de cantidades a granel de materiales sintetizados.

En última instancia, el horno mufla es una herramienta indispensable que da forma a la química misma que alimenta nuestro futuro.

Tabla de resumen:

| Aplicación | Proceso clave | Propósito en la industria de las baterías |

|---|---|---|

| Síntesis de materiales | Calcinación y Sinterización | Forma materiales de cátodo/ánodo y electrolitos de estado sólido para la densidad energética y la vida útil del ciclo |

| Preparación de componentes | Secado a alta temperatura | Elimina la humedad para prevenir la degradación y garantizar la seguridad de la batería |

| Control de calidad | Pruebas de estabilidad térmica y Calcinación | Analiza la descomposición del material y verifica la composición para garantizar la fiabilidad |

¡Mejore su investigación y producción de baterías con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos hornos mufla, tubulares, rotatorios, de vacío y con atmósfera, junto con sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, desde la síntesis de materiales hasta el control de calidad. ¡Contáctenos hoy para analizar cómo nuestra experiencia puede optimizar sus procesos e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros