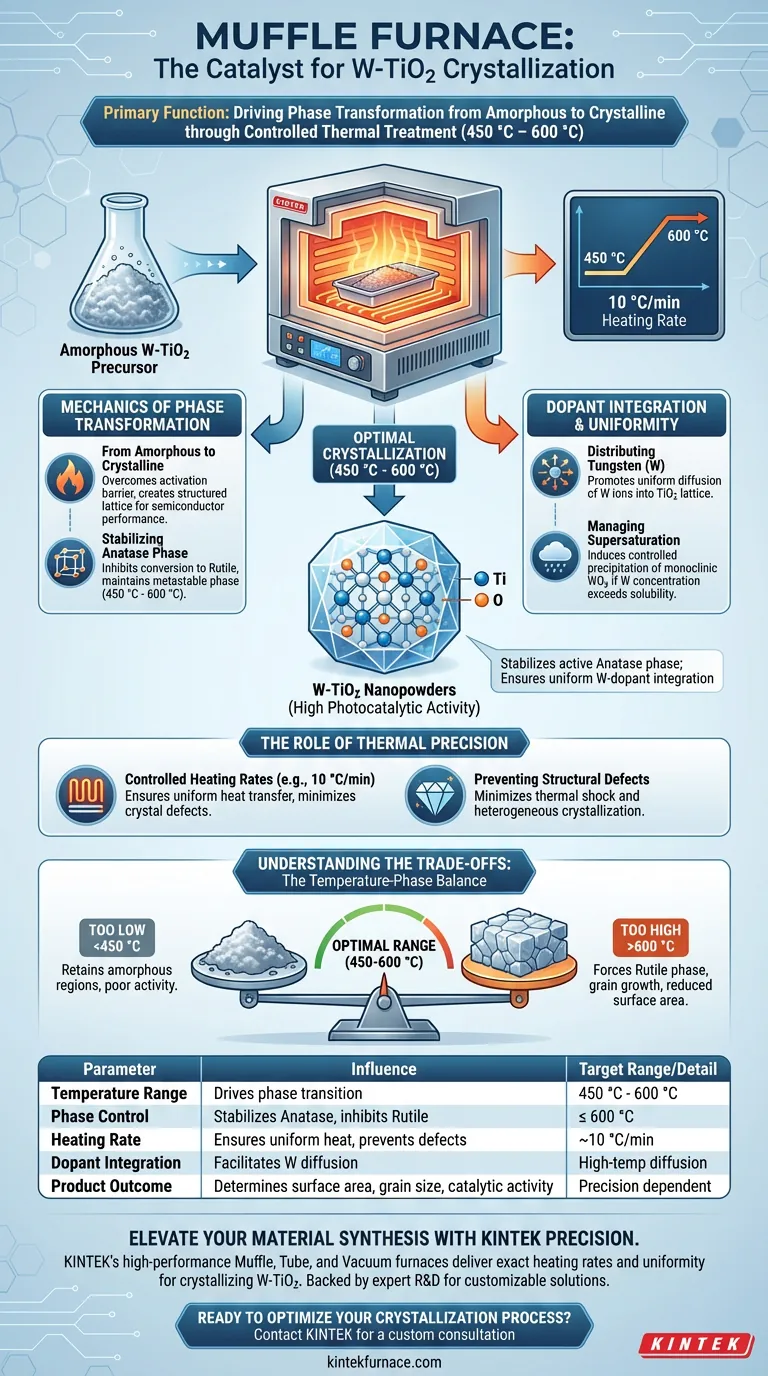

La función principal de un horno mufla en este contexto es impulsar la transformación de fase de precursores amorfos a estructuras cristalinas a través de un tratamiento térmico controlado. Específicamente, crea un entorno estable de alta temperatura (típicamente de 450 °C a 600 °C) que cristaliza nanopulvos de dióxido de titanio dopado con tungsteno (W-TiO2). Este proceso es fundamental para establecer las propiedades estructurales finales y el rendimiento catalítico del material.

El horno mufla actúa como un instrumento de precisión para la ingeniería de redes, estabilizando la fase anatasa altamente activa y garantizando la integración uniforme de los dopantes de tungsteno en la estructura del dióxido de titanio.

La Mecánica de la Transformación de Fase

Transición de Amorfo a Cristalino

Antes del tratamiento en un horno mufla, el precursor de W-TiO2 existe como un polvo amorfo sin orden de largo alcance definido. El horno proporciona la energía térmica necesaria para superar la barrera de activación para la cristalización. Esto convierte la disposición desordenada de los átomos en una red cristalina estructurada, esencial para el rendimiento de los semiconductores.

Estabilización de la Fase Anatasa

Para el W-TiO2, el objetivo suele ser retener la fase metaestable anatasa, que generalmente es más activa fotocatalíticamente que la fase de equilibrio termodinámico (rutilo). Al mantener temperaturas entre 450 °C y 600 °C, el horno mufla facilita la formación de anatasa mientras inhibe eficazmente la conversión a la fase rutilo.

Integración y Uniformidad del Dopante

Distribución del Tungsteno (W) dentro de la Red

El entorno de alta temperatura promueve la difusión de átomos, permitiendo que los iones de tungsteno se integren uniformemente en la red de dióxido de titanio (TiO2). Esta sustitución es vital para modificar la estructura electrónica de banda del material.

Gestión de la Sobresaturación

En escenarios donde la concentración de tungsteno excede el límite de solubilidad de la red de TiO2, el horno mufla desempeña un papel ligeramente diferente. Induce la precipitación controlada de WO3 monoclínico. Esto asegura que cualquier dopante en exceso forme una fase secundaria de manera predecible en lugar de agruparse aleatoriamente como defectos.

El Papel de la Precisión Térmica

Tasas de Calentamiento Controladas

Un horno mufla permite tasas de calentamiento programables, como 10 °C/min. Este aumento gradual asegura una transferencia de calor uniforme en toda la muestra de polvo.

Prevención de Defectos Estructurales

Un calentamiento rápido o desigual puede provocar choque térmico o cristalización heterogénea. Al controlar la tasa de aumento de temperatura, el horno minimiza los defectos cristalinos y asegura que los nanopulvos finales posean alta cristalinidad e integridad estructural.

Comprender las Compensaciones

El Equilibrio Temperatura-Fase

Operar el horno requiere un equilibrio delicado. Si la temperatura es demasiado baja (por debajo de 450 °C), el material puede retener regiones amorfas o residuos orgánicos del proceso de síntesis, lo que resulta en una baja actividad.

El Riesgo de Sobrecalentamiento

Por el contrario, exceder el rango de temperatura óptimo (por ejemplo, superar los 600 °C) puede forzar al material a la fase rutilo. Aunque estable, el rutilo a menudo exhibe una menor eficiencia fotocatalítica en comparación con la anatasa para muchas aplicaciones. Además, el calor excesivo puede provocar el crecimiento de grano (sinterización), lo que reduce el área superficial específica de los nanopulvos.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su síntesis de W-TiO2, debe alinear los parámetros de su horno con los requisitos específicos de su material.

- Si su enfoque principal es la máxima actividad fotocatalítica: Apunte al rango de 450 °C – 500 °C para maximizar el área superficial y asegurar la preservación de la fase anatasa pura.

- Si su enfoque principal es la activación del dopante: Asegúrese de que su tiempo de permanencia sea suficiente para permitir la difusión completa del tungsteno en la red, pero controle estrictamente el inicio de la transformación del rutilo.

- Si su enfoque principal es la formación de compuestos (TiO2/WO3): Utilice el extremo superior del espectro de temperatura para fomentar la precipitación controlada de WO3 cristalino si está trabajando con mezclas sobresaturadas.

El éxito en la síntesis de W-TiO2 no depende solo de alcanzar una alta temperatura, sino del control preciso del perfil térmico para dictar la disposición atómica del cristal final.

Tabla Resumen:

| Parámetro | Influencia en la Cristalización de W-TiO2 | Rango Objetivo/Detalle |

|---|---|---|

| Rango de Temperatura | Impulsa la transición de fase de amorfo a cristalino | 450 °C - 600 °C |

| Control de Fase | Estabiliza la fase activa Anatasa; inhibe la transición a Rutilo | ≤ 600 °C |

| Tasa de Calentamiento | Asegura transferencia de calor uniforme y previene defectos | ~10 °C/min |

| Integración de Dopante | Facilita la difusión de Tungsteno (W) en la red de TiO2 | Difusión a alta temperatura |

| Resultado del Producto | Determina el área superficial, el tamaño del grano y la actividad catalítica | Dependiente de la precisión |

Mejore su Síntesis de Materiales con la Precisión KINTEK

La ingeniería de redes precisa requiere un control térmico inflexible. Los hornos mufla, de tubo y de vacío de alto rendimiento de KINTEK están diseñados para ofrecer las tasas de calentamiento exactas y la uniformidad de temperatura esenciales para cristalizar nanopulvos de W-TiO2 con alta actividad fotocatalítica.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos soluciones personalizables —incluyendo sistemas CVD y hornos rotatorios— adaptadas a sus requisitos de laboratorio únicos. Asegure la integridad estructural de sus semiconductores hoy mismo.

¿Listo para optimizar su proceso de cristalización?

Contacte a KINTEK para una consulta personalizada

Guía Visual

Referencias

- Khley Cheng, Andreï Kanaev. Mixed Metal Oxide W-TiO2 Nanopowder for Environmental Process: Synergy of Adsorption and Photocatalysis. DOI: 10.3390/nano14090765

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de los hornos de mufla? Usos esenciales en laboratorios e industria

- ¿Qué papel juega un horno mufla en la activación del catalizador Fe-TiO2? Lograr una transformación de fase precisa

- ¿Cuáles son las especificaciones estándar de los hornos de caja? Consiga un calor fiable y uniforme para su laboratorio

- ¿Cuáles son las capacidades de temperatura de las estufas de secado en comparación con los hornos mufla? Elija la herramienta adecuada para su laboratorio

- ¿Por qué se requiere un horno de resistencia de caja para la calcinación de ZnO modificado con Au? Garantizar la integridad estructural precisa

- ¿Cuál es la función principal de un horno mufla de alta temperatura para precursores de dióxido de cerio? Consejos de calcinación de expertos

- ¿Por qué es necesario un horno de laboratorio de alta temperatura para las fibras de carbono jerárquicas? Estabilizar Residuos para el Éxito

- ¿Qué se debe hacer si la varilla de carburo de silicio en el horno mufla envejece? Recupere el rendimiento con consejos de expertos