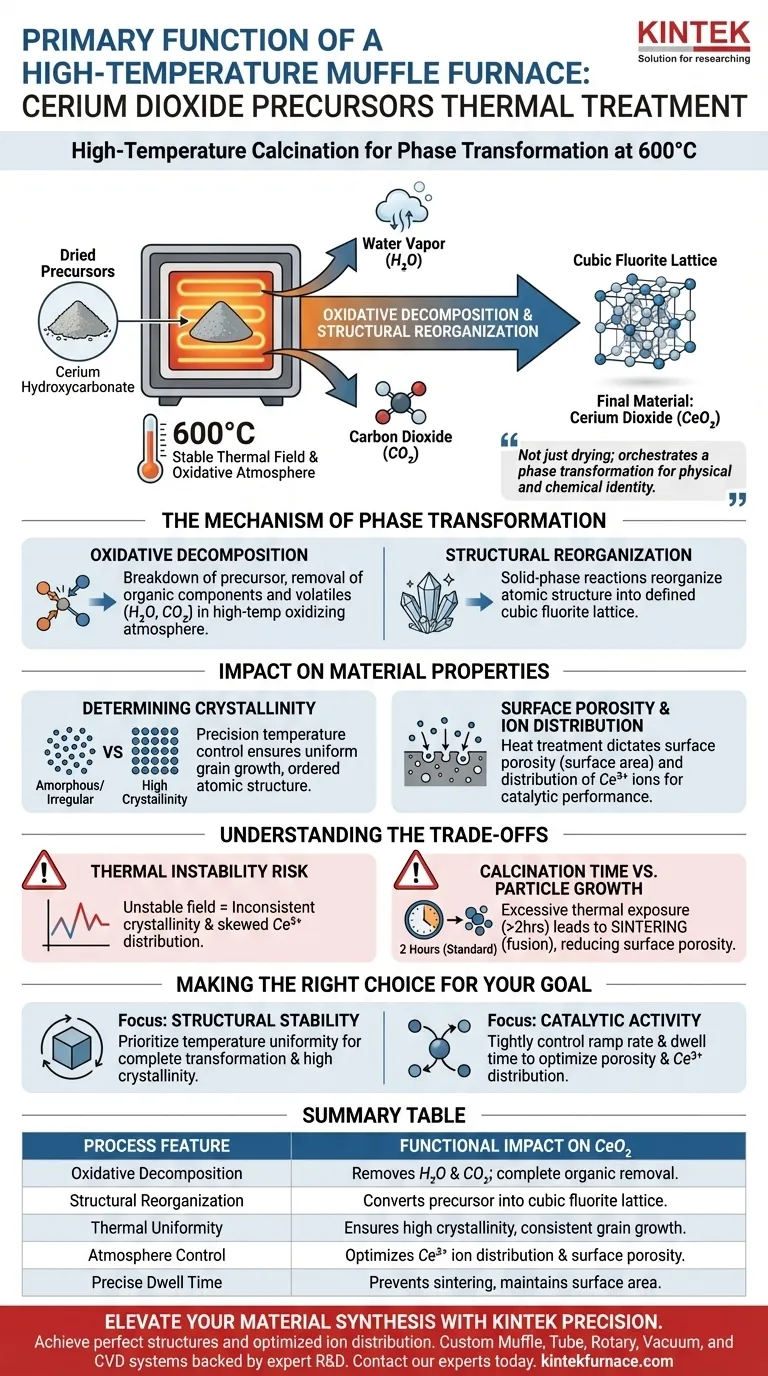

La función principal de un horno mufla de alta temperatura durante esta etapa es ejecutar la calcinación a alta temperatura, típicamente a 600 °C, para convertir los precursores secos en el material final. Específicamente, el horno proporciona un campo térmico estable que impulsa la descomposición oxidativa del hidrocarbonato de cerio. Esto libera subproductos volátiles, específicamente vapor de agua y dióxido de carbono, para transformar el polvo intermedio en dióxido de cerio ($CeO_2$).

El horno mufla no se limita a secar el material; orquesta una transformación de fase. Proporciona el control térmico preciso requerido para reorganizar la estructura atómica del precursor en una red de fluorita cúbica estable, determinando la identidad física y química final del material.

El Mecanismo de Transformación de Fase

Descomposición Oxidativa

La operación central realizada por el horno es la descomposición de los precursores de hidrocarbonato de cerio.

Al mantener una atmósfera oxidante a alta temperatura (aire), el horno asegura la eliminación completa de componentes orgánicos e impurezas volátiles. A medida que el material se calienta, actúa químicamente para liberar vapor de agua ($H_2O$) y dióxido de carbono ($CO_2$).

Reorganización Estructural

Una vez que se expulsan los componentes volátiles, el sólido restante sufre un cambio estructural significativo.

La energía térmica proporcionada por el horno mufla facilita las reacciones en estado sólido. Esto reorganiza el material de un estado precursor a una estructura de fluorita cúbica definida. Esta red cristalina específica es la característica definitoria del dióxido de cerio estable y de alta calidad.

Impacto en las Propiedades del Material

Determinación de la Cristalinidad

La precisión del control de temperatura del horno es el factor más importante con respecto a la integridad estructural del producto.

Un campo térmico estable asegura un crecimiento de grano uniforme. Esto conduce a una alta cristalinidad, lo que significa que la estructura atómica está ordenada y es consistente en todo el polvo, en lugar de ser amorfa o irregular.

Porosidad Superficial y Distribución de Iones

Los parámetros del horno dictan directamente las características superficiales del producto final de $CeO_2$.

El protocolo de tratamiento térmico establece la porosidad superficial, que es fundamental para aplicaciones que requieren una alta área superficial. Además, controla la distribución de los iones $Ce^{3+}$. La presencia y disposición de estos iones son a menudo la clave del rendimiento catalítico y la capacidad de almacenamiento de oxígeno del material.

Comprender las Compensaciones

El Riesgo de Inestabilidad Térmica

Si bien el horno mufla es esencial para la síntesis, su eficacia depende completamente de la precisión térmica.

Si el campo térmico dentro del horno es inestable o fluctúa, resultará en una cristalinidad inconsistente. De manera más crítica, las temperaturas inexactas pueden sesgar la distribución de iones $Ce^{3+}$, lo que hace que el material sea menos efectivo para su aplicación prevista.

Tiempo de Calcinación vs. Crecimiento de Partículas

Existe un delicado equilibrio entre asegurar una descomposición completa y prevenir un crecimiento excesivo de partículas.

Los protocolos estándar a menudo requieren una duración de 2 horas a 600 °C. Exceder esta exposición térmica puede provocar sinterización, donde las partículas se fusionan, reduciendo la deseable porosidad superficial que el horno pretendía crear.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de su dióxido de cerio, alinee sus protocolos de horno con los requisitos específicos de su objetivo final:

- Si su enfoque principal es la Estabilidad Estructural: Priorice la uniformidad de la temperatura para asegurar una transformación completa a la fase de fluorita cúbica con alta cristalinidad.

- Si su enfoque principal es la Actividad Catalítica: Controle estrictamente la velocidad de rampa y el tiempo de permanencia para optimizar la porosidad superficial y maximizar la distribución específica de iones $Ce^{3+}$.

El horno mufla es la herramienta que une la brecha entre una mezcla química cruda y un material funcional diseñado.

Tabla Resumen:

| Característica del Proceso | Impacto Funcional en el Dióxido de Cerio ($CeO_2$) |

|---|---|

| Descomposición Oxidativa | Elimina $H_2O$ y $CO_2$; asegura la eliminación completa de componentes orgánicos. |

| Reorganización Estructural | Convierte el precursor en una red cristalina de fluorita cúbica estable. |

| Uniformidad Térmica | Asegura alta cristalinidad y crecimiento de grano consistente en todo el material. |

| Control de Atmósfera | Optimiza la distribución de iones $Ce^{3+}$ y la porosidad superficial crítica. |

| Tiempo de Permanencia Preciso | Previene la sinterización de partículas para mantener una alta área superficial catalítica. |

Mejore la Síntesis de su Material con la Precisión KINTEK

Logre la estructura de fluorita cúbica perfecta y la distribución optimizada de $Ce^{3+}$ para su investigación de dióxido de cerio. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos completamente personalizables para satisfacer sus necesidades específicas de calcinación y tratamiento térmico. No permita que la inestabilidad térmica comprometa su cristalinidad: aproveche nuestra avanzada tecnología de calentamiento para garantizar un crecimiento de grano uniforme en todo momento.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? Póngase en contacto con nuestros expertos en hornos hoy mismo para encontrar la solución térmica ideal para sus requisitos únicos.

Guía Visual

Referencias

- Xingzi Wang, Juanyu Yang. Controlled Synthesis of Triangular Submicron-Sized CeO2 and Its Polishing Performance. DOI: 10.3390/ma17092001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué funciones principales desempeña un horno mufla en el crecimiento de cristales de NaNbO3:Pr3+? Mejora tu síntesis de materiales

- ¿En qué se diferencia un horno de mufla de un horno u hornillo regular? Descubra Soluciones de Calentamiento de Precisión

- ¿Qué características de diseño mejoran la versatilidad de los hornos de caja? Impulse la flexibilidad de procesamiento térmico de su laboratorio

- ¿Cómo se deben manipular la puerta del horno y las muestras durante su uso? Consejos esenciales de seguridad y mantenimiento

- ¿Qué tipo de sistema de enfriamiento se usa típicamente en los hornos de mufla de laboratorio? Descubra el diseño de escape simple para un enfriamiento seguro y gradual

- ¿Qué papel juega un horno mufla de alta temperatura en la determinación del contenido de cenizas? Guía experta de análisis inorgánico

- ¿Cuáles son los problemas comunes de los hornos de mufla? Solución de problemas de calentamiento, temperatura y control

- ¿Qué hace que los hornos mufla sean versátiles en sus aplicaciones? Desbloquee el calentamiento de precisión para diversas industrias