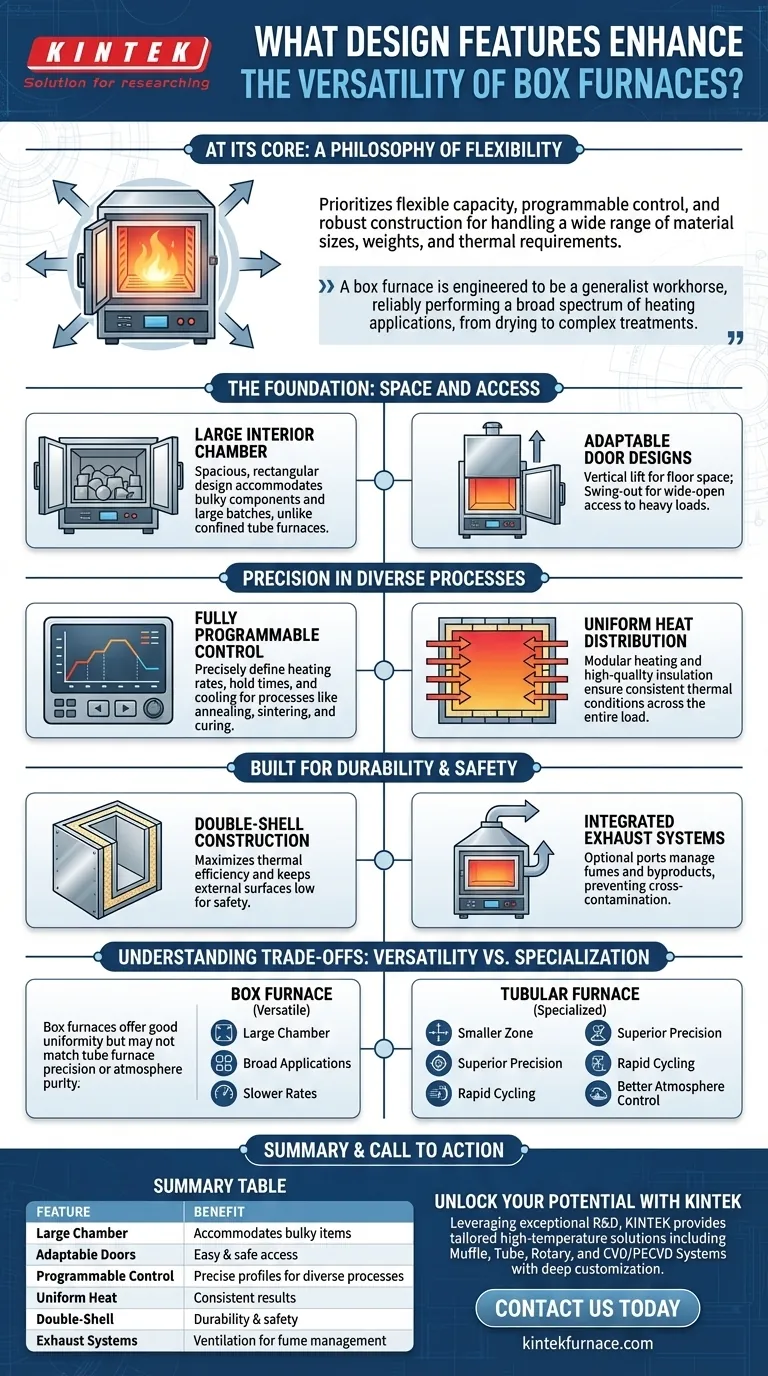

En esencia, la versatilidad de un horno de caja proviene de una filosofía de diseño deliberada que prioriza la capacidad flexible, el control programable y una construcción robusta. Las características clave incluyen una cámara interior grande, mecanismos de puerta adaptables como diseños de elevación vertical o abatibles, y controladores totalmente programables que gestionan las tasas de calentamiento y enfriamiento con alta uniformidad. Esta combinación les permite manejar una amplia gama de tamaños, pesos y requisitos de procesamiento térmico de materiales.

Un horno de caja está diseñado para ser un caballo de batalla generalista. Su valor no reside en dominar una sola tarea especializada, sino en su capacidad para realizar de manera confiable una amplia gama de aplicaciones de calentamiento, desde secado simple hasta tratamientos térmicos complejos.

La base de la versatilidad: espacio y acceso

Las características más inmediatas que permiten la versatilidad son las dimensiones físicas del horno y cómo los usuarios interactúan con ellas. Estos elementos están diseñados para adaptarse a la imprevisibilidad en el tamaño de la muestra y los requisitos de carga.

Cámara interior grande

La característica que define a un horno de caja es su espaciosa cámara rectangular. Este gran volumen es inherentemente más versátil que el espacio confinado de un horno tubular, lo que le permite procesar componentes voluminosos, grandes lotes de artículos más pequeños o materiales con formas irregulares.

Diseños de puerta adaptables

El acceso fácil y seguro es fundamental para la usabilidad. Los hornos de caja suelen ofrecer puertas de elevación vertical, ideales para ahorrar espacio en el suelo y proporcionar un escudo térmico para el operador, o puertas abatibles, que permiten un acceso completamente abierto al cargar artículos pesados o incómodos.

Precisión y repetibilidad en procesos diversos

La versatilidad es inútil sin control. Un horno de caja debe ser capaz de ejecutar diferentes perfiles térmicos con precisión y repetibilidad, lo que se logra a través de sus sistemas de calentamiento y control.

Control de temperatura totalmente programable

Los hornos de caja modernos cuentan con controladores totalmente programables. Esto permite a los operadores definir con precisión las tasas de calentamiento, los tiempos de mantenimiento a temperaturas específicas y las tasas de enfriamiento controladas. Esta capacidad de programación es esencial para ejecutar diferentes procesos como recocido, sinterización, curado o calcinación, cada uno con su perfil térmico único.

Distribución uniforme del calor

Para garantizar resultados consistentes en una carga grande, la temperatura uniforme es primordial. Esto a menudo se logra con elementos calefactores de placa modulares y aislamiento de alta calidad. Este diseño asegura que los elementos colocados en las esquinas del horno experimenten las mismas condiciones térmicas que los del centro, un factor crítico para la repetibilidad del proceso.

Construido para durabilidad y seguridad

Una herramienta versátil debe ser lo suficientemente robusta para manejar diversas demandas a lo largo de una larga vida útil. La construcción y las características de seguridad de un horno de caja están diseñadas para un funcionamiento continuo y fiable en muchas aplicaciones.

Construcción de doble pared y aislamiento

Un diseño de doble pared, combinado con aislamiento que ahorra energía, cumple dos propósitos. Maximiza la eficiencia térmica al evitar la pérdida de calor y mantiene bajas las temperaturas de la superficie exterior, garantizando un entorno de trabajo más seguro. Esta construcción resistente también soporta el peso de cargas densas.

Sistemas de escape integrados

Muchos procesos térmicos liberan vapores, humedad u otros subproductos. La inclusión de puertos de escape opcionales o campanas extractoras hace que el horno sea adaptable a estas aplicaciones, asegurando una ventilación adecuada y previniendo la contaminación cruzada entre diferentes procesos.

Comprender las compensaciones: versatilidad frente a especialización

Ningún diseño es perfecto para todas las tareas. La versatilidad de un horno de caja conlleva compensaciones específicas en comparación con equipos más especializados.

Uniformidad de temperatura

Aunque un horno de caja ofrece una buena uniformidad de temperatura en su gran cámara, es posible que no iguale la precisión excepcional de un horno tubular. Para la síntesis de materiales a pequeña escala o el crecimiento de cristales altamente sensibles, la zona de calentamiento más pequeña y simétrica de un horno tubular a menudo proporciona un control superior.

Control de atmósfera

Un horno de caja puede equiparse con puertos de gas para atmósferas modificadas, pero lograr un ambiente inerte o de vacío de alta pureza es significativamente más desafiante que en un horno tubular sellado. El gran volumen y los sellos de las puertas dificultan la purga y el mantenimiento de una atmósfera pura.

Tasas de calentamiento y enfriamiento

La gran masa térmica de un horno de caja significa que, por lo general, se calienta y enfría más lentamente que un horno más pequeño. Para aplicaciones que requieren un ciclo térmico rápido, esto puede ser una limitación significativa.

Tomar la decisión correcta para su aplicación

Seleccionar el horno adecuado requiere alinear sus fortalezas de diseño con sus necesidades operativas principales.

- Si su enfoque principal es el trabajo de laboratorio de propósito general o el procesamiento de piezas variadas: La gran capacidad y la programación flexible de un horno de caja lo convierten en la opción ideal.

- Si su enfoque principal es la síntesis de alta pureza con atmósferas controladas: Un horno tubular se adapta mejor a estas aplicaciones especializadas de muestras pequeñas.

- Si su enfoque principal es ejecutar muchos experimentos pequeños pero simultáneos: Un horno mufla con una cámara grande y múltiples estantes puede proporcionar la capacidad necesaria.

En última instancia, comprender estas características de diseño le permite seleccionar la herramienta adecuada para sus objetivos específicos de procesamiento térmico.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Cámara interior grande | Acomoda artículos voluminosos y lotes grandes |

| Diseños de puerta adaptables | Asegura un acceso de carga fácil y seguro |

| Control de temperatura programable | Permite perfiles térmicos precisos para diversos procesos |

| Distribución uniforme del calor | Proporciona resultados consistentes en toda la carga |

| Construcción de doble pared | Mejora la durabilidad y la seguridad con bajas temperaturas externas |

| Sistemas de escape integrados | Permite la ventilación para la gestión de humos y subproductos |

¡Desbloquee todo el potencial de su procesamiento térmico con los hornos de caja avanzados de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos versátiles pueden mejorar la eficiencia y confiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento