Los hornos de mufla son fundamentalmente hornos de alta temperatura utilizados en campos científicos e industriales. Sus aplicaciones principales incluyen pruebas analíticas como la incineración, procesamiento de materiales como el tratamiento térmico de metales, y procesos de fabricación como la cocción de cerámicas. Lo que une estas diversas tareas es la necesidad de calor extremadamente alto dentro de un ambiente químicamente puro y controlado con precisión.

La función crítica de un horno de mufla no es solo calentarse, sino hacerlo sin contaminar la muestra. Al aislar el material dentro de una cámara de "mufla", proporciona un ambiente limpio y controlado, lo que lo hace indispensable para procesos donde la pureza química y la integridad del material son primordiales.

El Principio Central: Calentamiento Aislado a Alta Temperatura

Para comprender las aplicaciones de un horno de mufla, primero debe entender su principio de diseño. El nombre mismo revela su función.

Qué significa "Mufla"

El término "mufla" se refiere a la cámara interior del horno, que encierra el material que se está calentando. Esta cámara separa la muestra de los elementos calefactores reales.

Este diseño asegura que el calor se transfiera indirectamente a la muestra, típicamente a través de conducción térmica, convección y radiación.

Eliminación de la Contaminación

En los hornos de mufla eléctricos modernos, esta separación es crítica. Debido a que no hay combustión, no se introducen subproductos como hollín o monóxido de carbono en la cámara.

Esto garantiza un ambiente de calentamiento limpio, que es esencial para trabajos analíticos sensibles o para crear materiales de alta pureza donde cualquier sustancia extraña podría arruinar el resultado.

Lograr un Control Preciso de la Temperatura

Los hornos de mufla proporcionan una uniformidad y un control de temperatura excepcionales, con algunos modelos capaces de alcanzar los 1.800 °C (3.272 °F).

Esta precisión permite a los usuarios ejecutar perfiles de calentamiento complejos, como aumentar lentamente la temperatura, mantenerla en un punto específico durante horas (un "remojo") y luego enfriarla a una velocidad controlada.

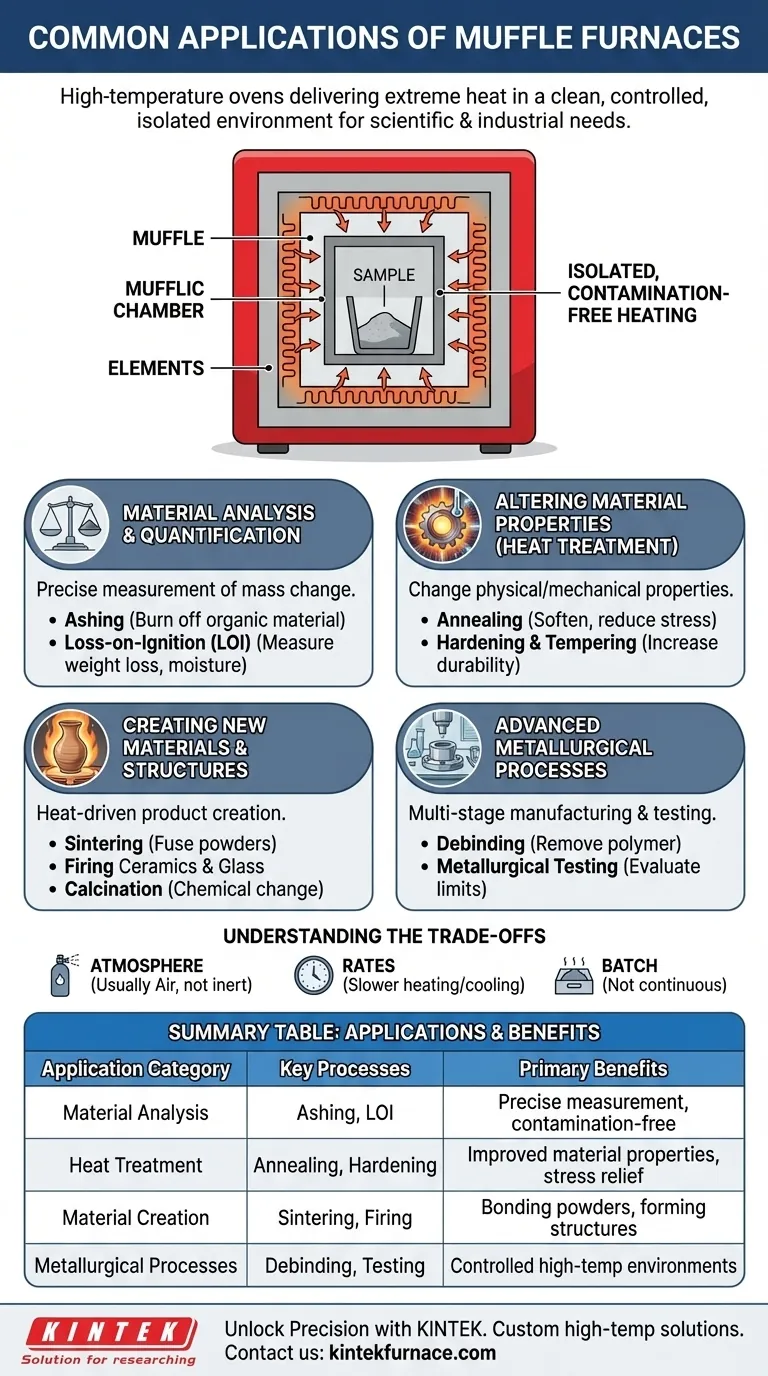

Aplicaciones Clave por Función

La combinación de alto calor, pureza y control convierte al horno de mufla en una herramienta versátil. Sus aplicaciones se pueden agrupar por su objetivo principal.

Análisis y Cuantificación de Materiales

Esta categoría implica calentar una muestra para medir un cambio en su masa o composición. El ambiente limpio del horno asegura que los únicos cambios medidos provengan de la propia muestra.

Los procesos clave incluyen:

- Incineración (Ashing): Quemar toda la materia orgánica para medir con precisión el peso del residuo inorgánico, no combustible (ceniza) restante.

- Pérdida por Ignición (LOI): Una técnica más amplia utilizada para determinar la pérdida de peso de una muestra cuando se calienta a alta temperatura, a menudo para medir la humedad o el contenido volátil orgánico.

Alteración de las Propiedades del Material (Tratamiento Térmico)

Estos procesos utilizan el calor para cambiar las propiedades físicas y mecánicas de un material sin fundirlo.

Los procesos clave incluyen:

- Recocido: Calentar metal o vidrio y permitir que se enfríe lentamente, lo que ablanda el material, elimina las tensiones internas y mejora su ductilidad.

- Alivio de Tensiones: Un proceso a menor temperatura utilizado para reducir las tensiones internas causadas por procesos de fabricación como la soldadura o el mecanizado.

- Endurecimiento y Templado: Un proceso de dos pasos para aumentar la dureza y durabilidad del acero.

Creación de Nuevos Materiales y Estructuras

Aquí, el calor es el motor principal para crear un producto terminado a partir de materias primas o inducir un cambio químico fundamental.

Los procesos clave incluyen:

- Sinterización: Fusionar materiales en polvo (como cerámicas o metales) calentándolos por debajo de su punto de fusión hasta que sus partículas se unan.

- Cocción de Cerámicas y Vidrio: Proporcionar el calor alto y constante necesario para endurecer la arcilla y convertirla en cerámica o para formar y acabar productos de vidrio.

- Calcinación: Un proceso de tratamiento térmico que provoca un cambio químico en un material, como la eliminación de dióxido de carbono de la piedra caliza para crear cal.

Procesos Metalúrgicos Avanzados

En aplicaciones industriales sofisticadas, los hornos de mufla son un componente crítico para la fabricación en varias etapas.

Los procesos clave incluyen:

- Desaglomerado (Debinding): El proceso de eliminar el material aglutinante polimérico de una pieza creada mediante moldeo por inyección de metal (MIM).

- Pruebas Metalúrgicas: Evaluar cómo se comportan los metales y las aleaciones bajo altas temperaturas controladas para determinar sus límites y propiedades.

Comprender las Compensaciones

Aunque potente, un horno de mufla no es la solución universal para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para usarlo eficazmente.

Control de la Atmósfera

Un horno de mufla estándar opera con una atmósfera de aire. Aunque esto es limpio (libre de subproductos de la combustión), no es inerte. El oxígeno del aire reaccionará con muchos materiales a altas temperaturas.

Para procesos que requieren una atmósfera inerte (por ejemplo, argón) o reactiva (por ejemplo, hidrógeno), es necesario un horno de atmósfera controlada más especializado y costoso.

Tasas de Calentamiento y Enfriamiento

Debido a que el calor debe transferirse indirectamente a través de las paredes de la cámara de mufla, el calentamiento y el enfriamiento pueden ser más lentos en comparación con los hornos de tiro directo. Esto los hace ideales para procesos que requieren estabilidad y tasas de cambio lentas, pero menos eficientes para el ciclaje térmico rápido.

Procesamiento por Lotes

Los hornos de mufla están inherentemente diseñados para el procesamiento por lotes: se carga una muestra, se ejecuta un ciclo y se descarga. Generalmente no son adecuados para el rendimiento continuo y de alto volumen que se observa en algunas líneas de montaje industriales a gran escala.

Tomar la Decisión Correcta para Su Aplicación

La selección del equipo de calentamiento adecuado depende completamente de su objetivo principal.

- Si su enfoque principal es la prueba analítica (por ejemplo, incineración): Su prioridad es la precisión de la temperatura y la prevención absoluta de la contaminación de la muestra por la fuente de calentamiento.

- Si su enfoque principal es la investigación de materiales: Necesita un control preciso y programable sobre los perfiles de temperatura (rampas y mantenimientos) y debe considerar si se necesita una atmósfera inerte.

- Si su enfoque principal es la producción industrial (por ejemplo, cerámica o tratamiento térmico): Necesita durabilidad, rendimiento repetible y un tamaño de cámara que se adapte a sus requisitos de lote.

Comprender que la fuerza central del horno de mufla es su calor limpio y aislado es el primer paso para aplicarlo correctamente a su trabajo.

Tabla Resumen:

| Categoría de Aplicación | Procesos Clave | Beneficios Principales |

|---|---|---|

| Análisis de Materiales | Incineración, Pérdida por Ignición | Medición precisa, libre de contaminación |

| Tratamiento Térmico | Recocido, Endurecimiento | Propiedades mejoradas del material, alivio de tensiones |

| Creación de Materiales | Sinterización, Cocción de Cerámicas | Unión de polvos, formación de estructuras |

| Procesos Metalúrgicos | Desaglomerado, Pruebas | Entornos controlados de alta temperatura |

Desbloquee la Precisión y Pureza en Sus Procesos de Alta Temperatura con KINTEK

¿Trabaja en pruebas analíticas, investigación de materiales o producción industrial y necesita soluciones de calentamiento fiables y sin contaminación? KINTEK se especializa en hornos avanzados de alta temperatura, incluyendo hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales y de producción únicos, asegurando un rendimiento óptimo para aplicaciones como la incineración, la sinterización y el tratamiento térmico.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas