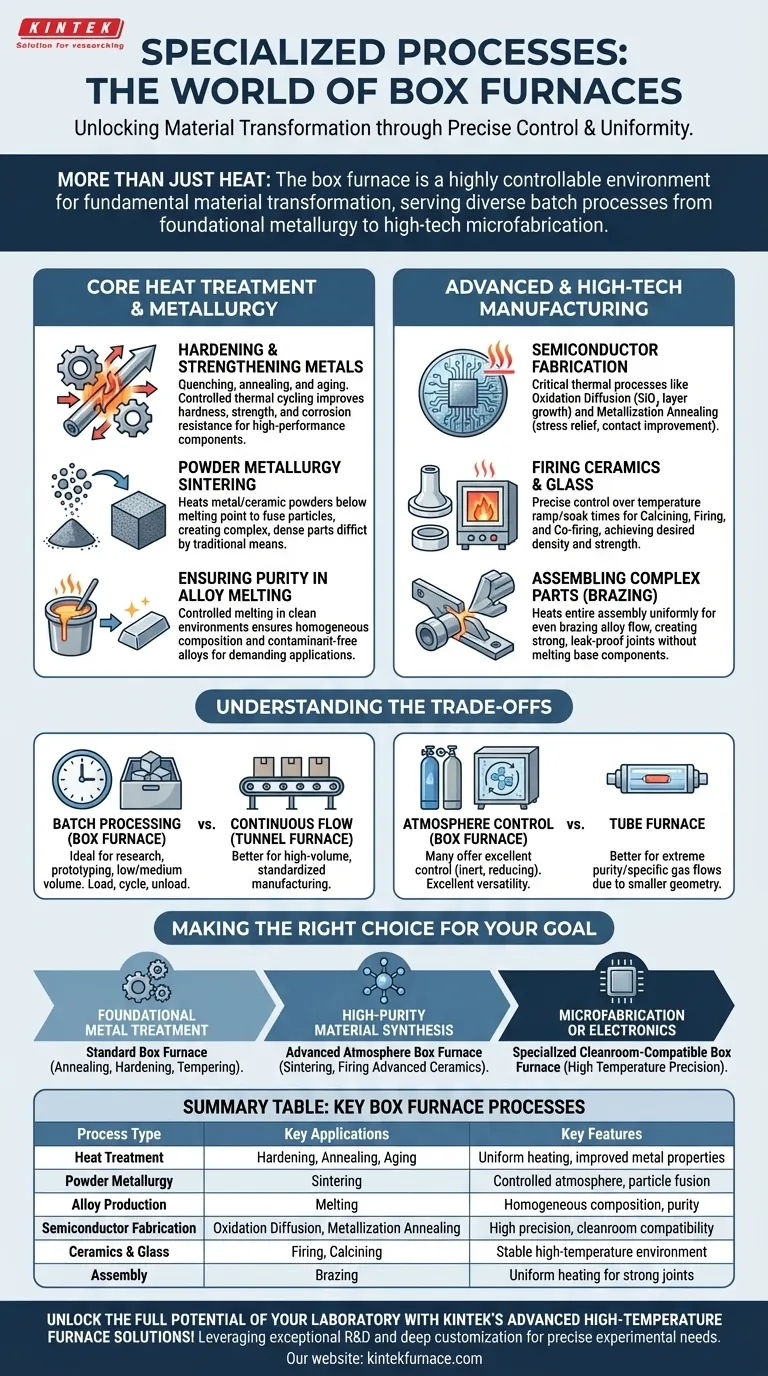

En esencia, los hornos de caja están especializados en procesos que exigen una temperatura uniforme y entornos controlados para transformar fundamentalmente los materiales. Son fundamentales en aplicaciones que van desde la pulvimetalurgia para la sinterización de metales y cerámicas avanzadas hasta procesos de fabricación de semiconductores de alta precisión como la difusión por oxidación y el recocido de metalización.

El verdadero valor de un horno de caja no reside solo en su capacidad para calentarse, sino en su capacidad para servir como un entorno altamente controlable para una amplia gama de procesos por lotes, lo que lo convierte en un caballo de batalla versátil tanto para la metalurgia fundamental como para la fabricación de alta tecnología.

Aplicaciones fundamentales de tratamiento térmico y metalúrgicas

Las aplicaciones más comunes de los hornos de caja implican la mejora de las propiedades de los metales y las aleaciones. Su diseño proporciona el calor uniforme y estable necesario para obtener resultados predecibles y repetibles.

Endurecimiento y fortalecimiento de metales

Procesos como el temple, el recocido y los tratamientos de envejecimiento son fundamentales en metalurgia. Un horno de caja calienta una pieza metálica a una temperatura específica y la mantiene allí, permitiendo que su estructura cristalina interna cambie.

Este ciclo térmico controlado mejora propiedades como la dureza, la resistencia y la resistencia a la corrosión, convirtiendo un metal estándar en un componente de alto rendimiento.

Creación de nuevos materiales con pulvimetalurgia

La sinterización es un proceso en el que polvos finos de metal o cerámica se calientan por debajo de su punto de fusión hasta que sus partículas se fusionan, formando un objeto sólido y denso.

Los hornos de caja proporcionan el control preciso de temperatura y atmósfera necesario para este proceso, permitiendo la creación de piezas y materiales complejos que serían difíciles o imposibles de fabricar mediante la fusión y el moldeo tradicionales.

Garantizando la pureza en la fusión de aleaciones

Al crear aleaciones especializadas, lograr una composición uniforme y pura es primordial. Un horno de caja permite la fusión controlada de los metales constituyentes en un entorno limpio.

Esto asegura que la aleación final sea homogénea y esté libre de contaminantes, lo cual es crítico para aplicaciones de alto rendimiento en la industria aeroespacial, médica y otras industrias exigentes.

Procesos de fabricación avanzados y de alta tecnología

Más allá de la metalurgia tradicional, la precisión de los hornos de caja modernos los convierte en herramientas esenciales en la fabricación de componentes electrónicos y cerámicos sofisticados.

Fabricación de componentes semiconductores

En la fabricación de semiconductores, los hornos de caja se utilizan para procesos térmicos críticos. La difusión por oxidación implica calentar obleas de silicio a 800-1200°C para hacer crecer una capa aislante de dióxido de silicio (SiO₂) de alta pureza.

También se utilizan para el recocido de metalización, un proceso de baja temperatura que alivia la tensión en las películas metálicas pulverizadas y mejora los contactos eléctricos en el microchip.

Cocción de cerámica y vidrio

La producción de cerámicas avanzadas y vidrio especializado se basa en procesos como la calcinación, la cocción y la co-cocción. Estas aplicaciones requieren un control preciso de las tasas de rampa de temperatura y los tiempos de mantenimiento.

Un horno de caja proporciona el entorno estable y de alta temperatura necesario para lograr la densidad, la resistencia y las propiedades dieléctricas deseadas en estos materiales no metálicos.

Ensamblaje de piezas complejas

La soldadura fuerte (brazing) es un proceso que une dos o más elementos metálicos mediante la fusión y el flujo de un metal de aportación en la unión. Un horno de caja puede calentar un conjunto completo de manera uniforme, asegurando que la aleación de soldadura fuerte fluya de manera homogénea.

Este método es ideal para crear uniones fuertes y estancas en conjuntos complejos sin fundir los componentes base.

Comprendiendo las compensaciones

Si bien es increíblemente versátil, el horno de caja no es la solución universal para todo procesamiento térmico. Comprender las compensaciones inherentes a su diseño es clave para usarlo de manera efectiva.

Procesamiento por lotes vs. Flujo continuo

La característica principal de un horno de caja es su idoneidad para el procesamiento por lotes. Se cargan las piezas, se ejecuta un ciclo térmico y se descargan. Esto es ideal para investigación, creación de prototipos y producción de bajo a medio volumen.

Esto contrasta con los hornos de túnel o de cinta transportadora, que están diseñados para un flujo continuo de piezas y son más adecuados para la fabricación estandarizada de alto volumen.

Control de atmósfera

Si bien muchos hornos de caja ofrecen un excelente control de la atmósfera (por ejemplo, gas inerte o ambientes reductores), los procesos altamente sensibles pueden requerir un sistema más especializado.

Para procesos que exigen una pureza extrema o flujos de gas específicos, un horno de tubo podría ser una mejor opción, ya que su geometría más pequeña y contenida puede facilitar un manejo preciso de la atmósfera.

Tomar la decisión correcta para su objetivo

La selección del proceso térmico adecuado depende totalmente de su objetivo final. La versatilidad de un horno de caja significa que puede cumplir muchas funciones, pero la especialización a menudo produce los mejores resultados.

- Si su enfoque principal es el tratamiento fundamental de metales: Un horno de caja estándar es el caballo de batalla ideal para el recocido, endurecimiento y templado de metales y aleaciones comunes.

- Si su enfoque principal es la síntesis de materiales de alta pureza: Busque un horno de caja con controles de atmósfera avanzados para procesos como la sinterización de polvos o la cocción de cerámicas avanzadas.

- Si su enfoque principal es la microfabricación o la electrónica: Necesitará un horno de caja especializado, compatible con salas limpias y con una precisión de temperatura excepcional para procesos de semiconductores.

En última instancia, comprender que el horno es una herramienta para crear una transformación material específica es la clave para aprovechar todo su potencial.

Tabla resumen:

| Tipo de proceso | Aplicaciones clave | Características clave |

|---|---|---|

| Tratamiento térmico | Endurecimiento, Recocido, Envejecimiento | Calentamiento uniforme, propiedades metálicas mejoradas |

| Pulvimetalurgia | Sinterización | Atmósfera controlada, fusión de partículas |

| Producción de aleaciones | Fusión | Composición homogénea, pureza |

| Fabricación de semiconductores | Difusión por oxidación, Recocido de metalización | Alta precisión, compatibilidad con salas limpias |

| Cerámica y vidrio | Cocción, Calcinación | Entorno estable de alta temperatura |

| Ensamblaje | Soldadura fuerte (Brazing) | Calentamiento uniforme para uniones fuertes |

¡Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios productos personalizados como hornos de mufla, tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus procesos especializados e impulsar la innovación en su trabajo.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Qué es un Horno de Tubo de Cuarzo y cuál es su función principal? Esencial para la observación de materiales en tiempo real

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación

- ¿Qué sucede con los efectos de la transferencia de calor por convección y radiación a altas temperaturas de los gases del horno? La radiación domina para una calefacción superior.