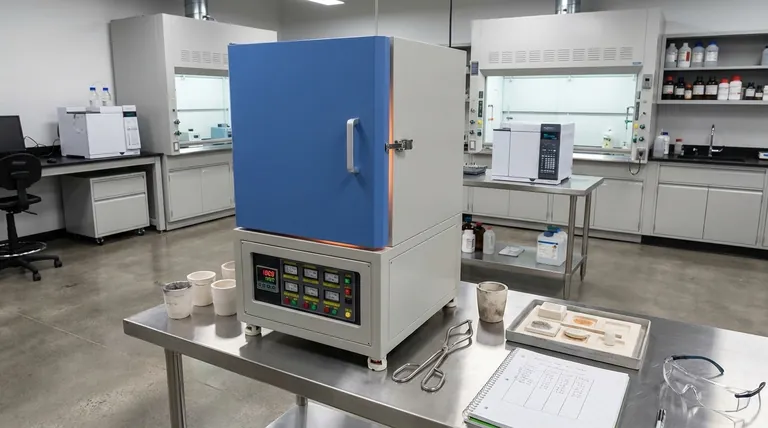

En las pruebas de materiales, un horno mufla es un horno de alta temperatura utilizado para calentar un material en un ambiente controlado sin contacto directo con llamas o elementos calefactores. Este aislamiento permite a los ingenieros y científicos analizar con precisión las propiedades y el comportamiento de un material bajo la única influencia de la energía térmica extrema, revelando su resistencia, estabilidad y composición.

La función principal de un horno mufla no es simplemente calentar un material, sino hacerlo de una manera que evite la contaminación química. Esto permite la medición pura y precisa de cómo responde un material al estrés térmico por sí solo, lo cual es fundamental para predecir su rendimiento en aplicaciones del mundo real.

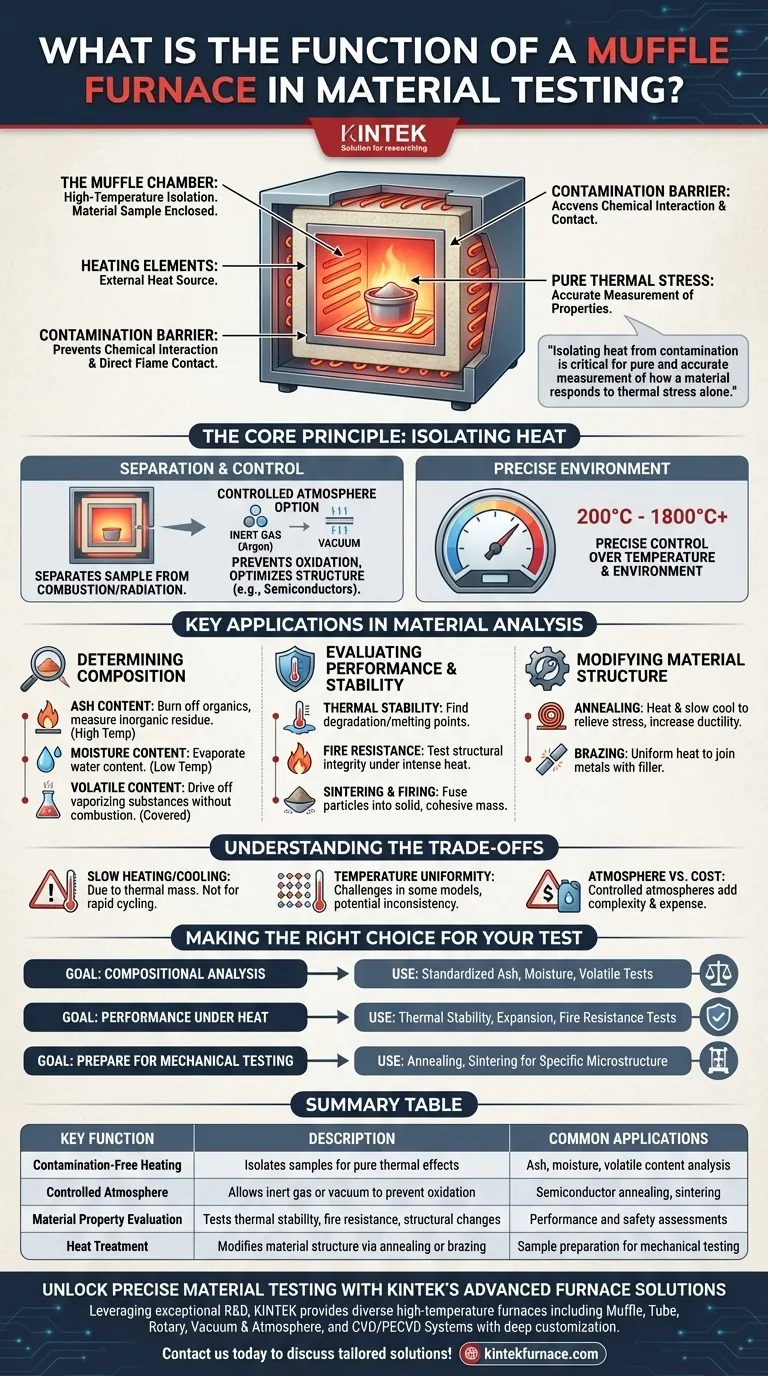

El Principio Central: Aislar el Calor de la Contaminación

El diseño de un horno mufla es fundamental para su propósito. El nombre en sí mismo proporciona la clave de su funcionamiento.

Qué Significa "Mufla"

El término "mufla" se refiere a la cámara interior que encierra la muestra del material. Esta cámara se calienta desde el exterior mediante elementos calefactores eléctricos.

Este diseño es fundamental porque separa la muestra de los subproductos de la combustión o de la radiación directa de la fuente de calor. Esto previene reacciones químicas no deseadas o contaminación, asegurando que cualquier cambio observado en el material sea el resultado directo de la temperatura aplicada.

Creación de una Atmósfera Controlada

Esta separación permite un control preciso sobre el ambiente que rodea a la muestra. Los hornos avanzados pueden operar con atmósferas específicas, como gases inertes (como argón) para prevenir la oxidación, o incluso un vacío.

Esta capacidad es esencial en campos como la fabricación de semiconductores, donde el recocido de obleas de silicio en una atmósfera controlada es necesario para optimizar su estructura cristalina y conductividad eléctrica.

Aplicaciones Clave en el Análisis de Materiales

Los hornos mufla son herramientas versátiles utilizadas para una amplia gama de pruebas destructivas y no destructivas. Estas aplicaciones se dividen en dos categorías principales: determinar las propiedades inherentes de un material y modificar su estructura para pruebas posteriores.

Determinación de la Composición del Material

Algunas de las pruebas de materiales más fundamentales implican descomponer una sustancia para comprender su composición.

- Contenido de Cenizas: El horno se utiliza para quemar completamente toda la materia orgánica en una muestra a alta temperatura, dejando solo las cenizas inorgánicas no combustibles. El peso restante revela el porcentaje de cenizas.

- Contenido de Humedad: Al calentar una muestra a una temperatura relativamente baja pero precisa (por ejemplo, poco más de 100 °C), el horno elimina todo el contenido de agua mediante evaporación. La diferencia de peso antes y después del calentamiento determina el contenido de humedad.

- Contenido Volátil: Esta prueba mide sustancias que se vaporizan a altas temperaturas. El horno calienta una muestra en un crisol tapado para expulsar la materia volátil sin combustionarla.

Evaluación del Rendimiento y la Estabilidad

Estas pruebas miden cómo se comporta un material bajo estrés térmico, lo cual es vital para la ingeniería de seguridad y fiabilidad.

- Estabilidad Térmica: Las muestras se calientan para determinar la temperatura a la que comienzan a degradarse, fundirse o cambiar estructuralmente de alguna otra manera.

- Resistencia al Fuego: Los materiales destinados a usarse en entornos de alta temperatura se prueban para ver cuánto tiempo pueden mantener su integridad estructural cuando se exponen a calor intenso.

- Sinterización y Cocción: En la cerámica y la metalurgia de polvos, el horno se utiliza para fusionar partículas en una masa sólida y cohesiva. Este proceso en sí mismo es una prueba de la capacidad del material para formar un producto final de alto rendimiento.

Modificación de la Estructura del Material (Tratamiento Térmico)

A veces, el objetivo no es medir una propiedad, sino cambiarla intencionalmente antes de realizar otras pruebas.

- Recocido (Annealing): Los metales se calientan y luego se enfrían lentamente para aliviar las tensiones internas, aumentar su ductilidad y ablandarlos. El material recocido puede someterse a pruebas mecánicas, como el análisis de resistencia a la tracción.

- Soldadura Fuerte (Brazing): El horno proporciona un calor uniforme y controlado para unir piezas metálicas utilizando un metal de aporte, una técnica común de fabricación y creación de prototipos.

Comprender las Compensaciones

Aunque increíblemente útiles, un horno mufla no es la herramienta adecuada para todas las aplicaciones térmicas. Comprender sus limitaciones es clave para generar resultados precisos.

Velocidades Lentas de Calentamiento y Enfriamiento

Debido a su masa térmica significativa y su aislamiento pesado, los hornos mufla se calientan y enfrían lentamente. Esto los hace inadecuados para aplicaciones que requieren ciclos térmicos rápidos o enfriamiento brusco (quenching).

Uniformidad de la Temperatura

Lograr una uniformidad de temperatura perfecta en toda la cámara puede ser un desafío en algunos modelos. Las muestras colocadas en diferentes lugares pueden experimentar temperaturas ligeramente distintas, lo que podría afectar la consistencia de los resultados para materiales sensibles.

Atmósfera frente a Costo

Los hornos mufla básicos operan con aire ambiente. Los modelos que permiten atmósferas controladas (vacío o gas inerte) son significativamente más complejos y costosos. La elección depende completamente de si prevenir la oxidación es fundamental para la prueba.

Tomar la Decisión Correcta para su Prueba

Para utilizar un horno mufla de manera efectiva, primero debe definir su objetivo analítico. La misma herramienta puede utilizarse para fines muy diferentes dependiendo del procedimiento.

- Si su enfoque principal es el análisis composicional: Utilice el horno para pruebas estandarizadas de cenizas, humedad o contenido volátil para comprender la composición básica de su material.

- Si su enfoque principal es el rendimiento bajo calor: Utilice el horno para probar directamente la estabilidad térmica, la expansión y la resistencia al fuego para evaluar la durabilidad en el mundo real.

- Si su enfoque principal es preparar una muestra para pruebas mecánicas: Utilice procesos como el recocido o la sinterización para crear un material con una microestructura específica antes de realizar pruebas de tracción o dureza.

En última instancia, el horno mufla le permite aislar y comprender el impacto fundamental de la temperatura en la composición, la integridad y el rendimiento de un material.

Tabla Resumen:

| Función Clave | Descripción | Aplicaciones Comunes |

|---|---|---|

| Calentamiento Libre de Contaminación | Aísla las muestras de llamas/elementos para efectos térmicos puros | Análisis de cenizas, humedad, contenido volátil |

| Atmósfera Controlada | Permite gas inerte o vacío para prevenir la oxidación | Recocido de semiconductores, sinterización |

| Evaluación de Propiedades del Material | Prueba la estabilidad térmica, resistencia al fuego y cambios estructurales | Evaluaciones de rendimiento y seguridad |

| Tratamiento Térmico | Modifica la estructura del material mediante recocido o soldadura fuerte | Preparación de muestras para pruebas mecánicas |

Desbloquee Pruebas Precisas de Materiales con las Soluciones Avanzadas de Hornos de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté analizando la composición del material, evaluando el rendimiento térmico o preparando muestras para pruebas adicionales, nuestros hornos garantizan un calentamiento controlado y libre de contaminación para obtener resultados precisos.

Contáctenos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de prueba de materiales e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico