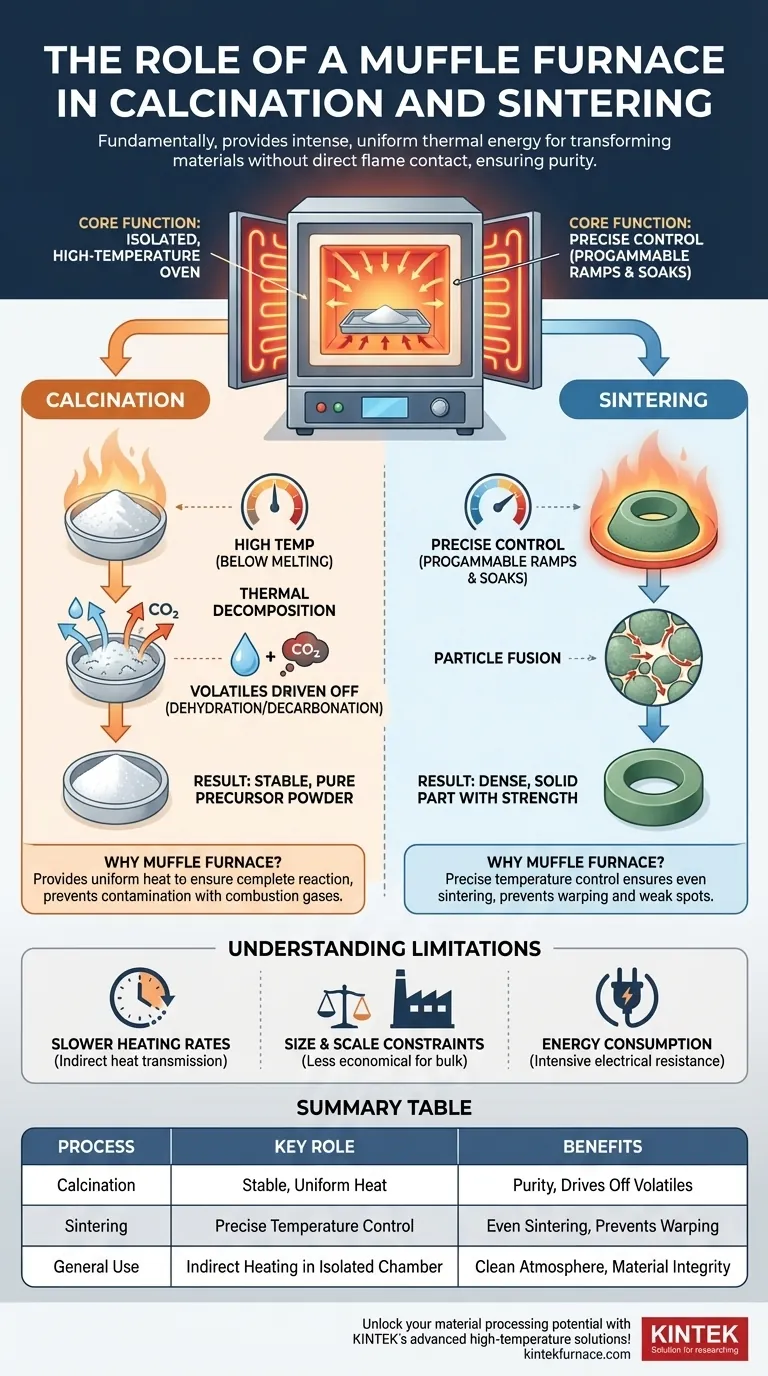

Fundamentalmente, un horno mufla actúa como un horno de alta temperatura y control preciso que es esencial tanto para la calcinación como para la sinterización. Proporciona la energía térmica intensa y uniforme requerida para transformar materias primas en productos estables y duraderos, como cerámicas y compuestos, calentándolos sin ningún contacto directo con llamas o gases de combustión.

El papel fundamental de un horno mufla no es solo proporcionar altas temperaturas, sino hacerlo dentro de una cámara aislada. Esta separación protege el material de la contaminación por el combustible o los subproductos de la combustión, asegurando la pureza y la integridad estructural requeridas para una calcinación y sinterización exitosas.

El Horno Mufla: Un Motor de Transformación

Un horno mufla se distingue por su característica de diseño principal: la "mufla". Esta es una cámara interna, generalmente hecha de cerámica refractaria de alta alúmina, que contiene el material que se calienta.

El Principio del Calor Indirecto

Los elementos calefactores se sitúan fuera de esta mufla, irradiando energía térmica a través de las paredes de la cámara hacia la muestra.

Este calentamiento indirecto es la característica definitoria del horno. Garantiza que el material se caliente de manera uniforme y en un entorno químicamente limpio, libre de cualquier contaminante que introduciría una llama directa.

Lograr el Control Atmosférico

Dado que la mufla es una cámara sellada, la atmósfera interior puede controlarse estrictamente. Si bien muchos procesos se llevan a cabo en aire ambiente, la cámara también puede purgarse y llenarse con un gas inerte como argón o nitrógeno para prevenir la oxidación de materiales sensibles.

El Papel del Horno en la Calcinación

La calcinación es a menudo el primer paso en la preparación de un material para su forma final. Es un proceso de descomposición térmica.

¿Qué es la Calcinación?

La calcinación implica calentar un material sólido a una temperatura alta, pero por debajo de su punto de fusión, para inducir un cambio químico. Esto se realiza típicamente para eliminar sustancias volátiles como el agua (deshidratación) o el dióxido de carbono (descarbonatación).

Piénselo como un paso de purificación o preparación a alta temperatura. Crea un material base más estable y predecible para la siguiente etapa del procesamiento.

Por Qué el Horno Mufla es Ideal

El horno mufla proporciona el calor estable y uniforme necesario para asegurar que la reacción de calcinación se complete en toda la muestra. Su entorno limpio es fundamental, ya que previene reacciones secundarias no deseadas con los gases de combustión, asegurando la pureza del material resultante.

El Papel del Horno en la Sinterización

La sinterización es el proceso que otorga a muchas piezas cerámicas y metálicas su resistencia y densidad finales.

¿Qué es la Sinterización?

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y/o presión, sin fundirlo hasta el punto de licuefacción.

Un polvo fino se calienta a una temperatura en la que los átomos en las partículas se difunden a través de los límites, fusionando las partículas y creando una pieza sólida única.

Por Qué el Horno Mufla es Crítico

El éxito de la sinterización depende totalmente del control preciso de la temperatura. El horno mufla sobresale en esto, permitiendo rampas de calentamiento programables y tiempos de mantenimiento.

El calentamiento uniforme asegura que toda la pieza se sinterice de manera uniforme, previniendo puntos débiles o deformaciones. Esto es vital para producir cerámicas, vidrio o componentes compuestos de alto rendimiento con densidad y propiedades mecánicas consistentes.

Comprender las Limitaciones

Aunque es muy eficaz, el horno mufla no está exento de desventajas. Comprenderlas es clave para su aplicación correcta.

Tasas de Calentamiento Más Lentas

Debido a que el calor debe irradiar a través de las paredes de la mufla, los ciclos de calentamiento y enfriamiento son generalmente más lentos que en los hornos de combustión directa. Esto los hace menos adecuados para procesos que requieren un choque térmico rápido.

Limitaciones de Tamaño y Escala

Los hornos mufla se utilizan típicamente para pruebas a escala de laboratorio, investigación y producción especializada de lotes pequeños. Su construcción compleja y el método de calentamiento indirecto los hacen menos económicos para el procesamiento a granel industrial a gran escala en comparación con los hornos túnel.

Consumo de Energía

Mantener altas temperaturas en una caja aislada mediante resistencia eléctrica consume mucha energía. Para piezas muy grandes o producción continua, el costo operativo puede ser un factor significativo.

Tomar la Decisión Correcta para su Objetivo

El uso de un horno mufla para la calcinación o sinterización depende de su objetivo final.

- Si su enfoque principal es la purificación del material: Utilizará el horno para la calcinación para eliminar volátiles y crear un polvo precursor puro y estable.

- Si su enfoque principal es crear una pieza sólida y densa a partir de polvo: Utilizará el horno para la sinterización para fusionar un compacto de polvo preformado en su estado sólido final.

- Si su enfoque principal es la producción de cerámicas de alto rendimiento: Probablemente utilizará el horno para ambos procesos secuencialmente: primero calcinando las materias primas y luego prensando el polvo y sinterizando la pieza.

En última instancia, el horno mufla proporciona el entorno térmico preciso, limpio y uniforme que hace posibles estas transformaciones avanzadas de materiales.

Tabla de Resumen:

| Proceso | Papel Clave del Horno Mufla | Beneficios |

|---|---|---|

| Calcinación | Proporciona calor estable y uniforme para la descomposición térmica | Asegura la pureza al prevenir la contaminación, elimina volátiles |

| Sinterización | Ofrece control preciso de la temperatura para la fusión de partículas | Logra una sinterización uniforme, previene puntos débiles y deformaciones |

| Uso General | Calentamiento indirecto en una cámara aislada | Mantiene una atmósfera limpia, soporta la integridad del material |

¡Desbloquee todo el potencial de su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK!

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos para la calcinación, sinterización y más allá.

¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material