En esencia, los hornos de sinterización son los más adecuados para compactar materiales en polvo en una masa sólida y duradera mediante altas temperaturas. Este proceso es fundamental para una amplia gama de materiales, especialmente cerámicas avanzadas como la zirconia, metales y aleaciones como el titanio y el acero inoxidable, y compuestos especializados utilizados en la producción de semiconductores y baterías. La clave es que el material se calienta justo por debajo de su punto de fusión, lo que permite que las partículas se fusionen.

El factor crítico no es solo el material en sí, sino el tipo específico de horno utilizado. La elección entre un horno estándar, de vacío o asistido por presión depende completamente de las propiedades químicas del material, especialmente de su tendencia a reaccionar con el aire a altas temperaturas.

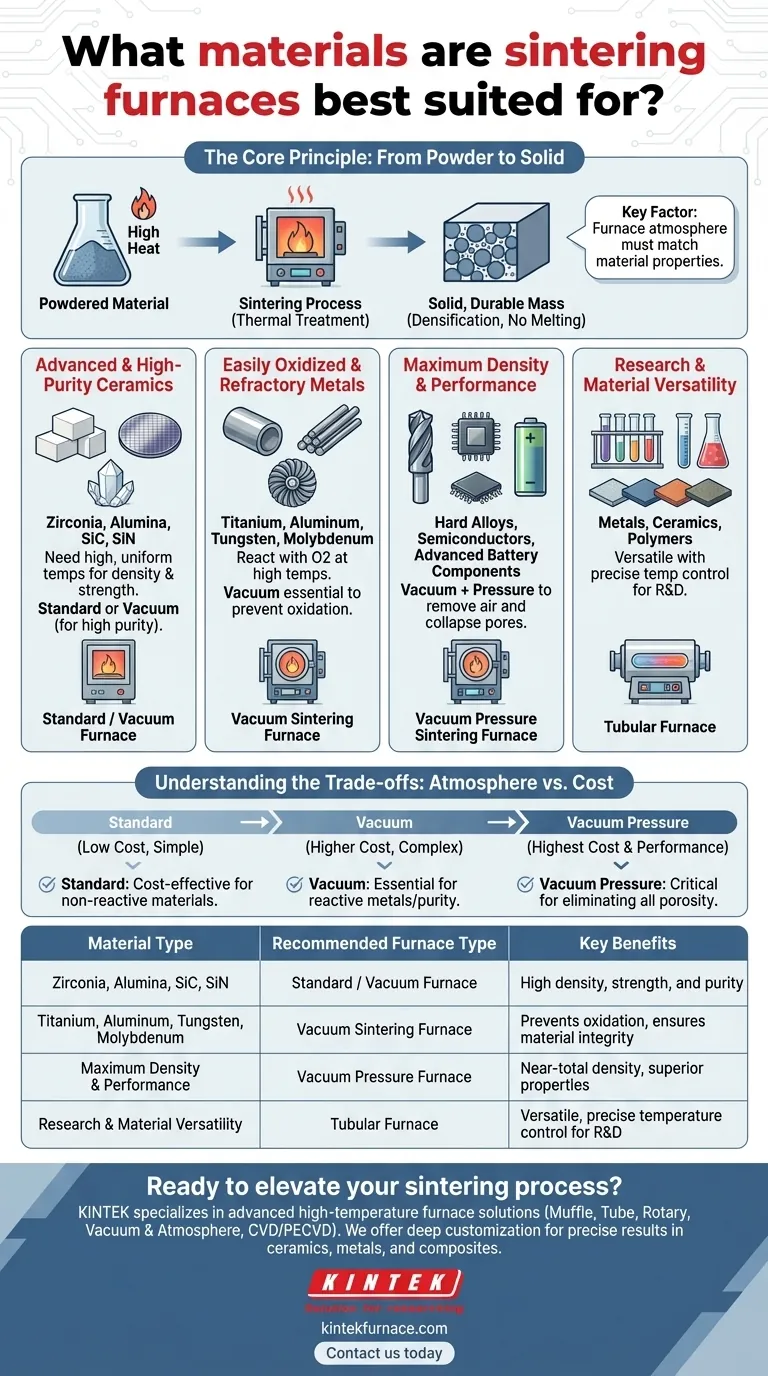

El principio fundamental: del polvo al sólido

El proceso de sinterización

La sinterización es un tratamiento térmico que aplica calor a un material en polvo para inducir la densificación y crear un objeto sólido.

A diferencia de la fusión, el material nunca se vuelve completamente líquido. En cambio, la alta temperatura hace que los átomos de las partículas de polvo se difundan a través de sus límites, fusionándolos y eliminando gradualmente los espacios entre ellos.

El resultado es una pieza fuerte y densa con propiedades específicas y deseables que a menudo son imposibles de lograr mediante fundición o mecanizado.

Combinando el horno con el material

El tipo específico de horno de sinterización determina qué materiales se pueden procesar con éxito. El principal diferenciador es la atmósfera interna del horno, que evita reacciones químicas no deseadas.

Para cerámicas avanzadas y de alta pureza

Materiales como la zirconia, la alúmina, el carburo de silicio y el nitruro de silicio son candidatos principales para la sinterización. Requieren temperaturas muy altas y uniformes para lograr una densidad y resistencia óptimas.

Aunque algunos pueden procesarse en hornos estándar de alta temperatura, a menudo se prefiere un ambiente de vacío para producir piezas de alta pureza y alta densidad para aplicaciones exigentes.

Para metales de fácil oxidación y refractarios

Aquí es donde los hornos de sinterización al vacío son esenciales. Metales como el titanio, el aluminio, el tungsteno y el molibdeno, así como superaleaciones y ciertos aceros inoxidables, reaccionan fácilmente con el oxígeno a altas temperaturas.

La sinterización de estos materiales en una atmósfera normal daría lugar a la oxidación, lo que los haría débiles y quebradizos. El vacío elimina el oxígeno, preservando la integridad del metal y permitiendo una fusión adecuada.

Para máxima densidad y rendimiento

Las aplicaciones que requieren la máxima densidad y resistencia, como aleaciones duras, materiales semiconductores (p. ej., obleas de silicio) y componentes avanzados de baterías (p. ej., electrolitos de estado sólido), a menudo utilizan un horno de sinterización por presión al vacío.

Esta tecnología primero usa el vacío para eliminar el aire y las impurezas. Luego, aplica alta presión de gas inerte durante el proceso, lo que ayuda físicamente a colapsar cualquier poro restante para lograr una densidad casi total.

Para investigación y versatilidad de materiales

Los hornos tubulares son muy valorados tanto en entornos de investigación como industriales a pequeña escala por su versatilidad y control preciso de la temperatura.

Pueden acomodar una amplia gama de materiales, incluyendo metales, cerámicas e incluso algunos polímeros, lo que los hace ideales para desarrollar nuevos materiales y probar diferentes parámetros de sinterización antes de escalar la producción.

Comprendiendo las compensaciones: atmósfera vs. costo

La decisión más importante al elegir un proceso de sinterización gira en torno a la atmósfera del horno, lo que impacta directamente en el costo y la complejidad.

El enfoque estándar

La sinterización en una atmósfera de aire normal o con una simple purga de gas inerte es el método más sencillo y rentable. Esto es adecuado para materiales que no son reactivos con el oxígeno, como muchas cerámicas comunes.

La inversión en vacío

Un horno de vacío es una inversión significativa. Su complejidad es mayor, pero es la única forma de procesar con éxito metales reactivos o lograr la pureza ultra alta requerida para aplicaciones de semiconductores y médicas. El ambiente de vacío no es negociable para estos materiales.

El rendimiento máximo de la presión

Agregar capacidades de presión a un horno de vacío aumenta aún más el costo y la complejidad. Sin embargo, para aplicaciones donde la eliminación de toda la porosidad es crítica para el rendimiento, como en herramientas de corte o componentes de alto desgaste, esta inversión es necesaria para lograr propiedades superiores del material.

Seleccionando el horno adecuado para su objetivo

La elección de su horno debe guiarse directamente por su material y el resultado deseado.

- Si su enfoque principal es el procesamiento de cerámicas no reactivas: Un horno estándar de alta temperatura suele ser una solución rentable y suficiente.

- Si su enfoque principal es el procesamiento de metales reactivos o refractarios: Un horno de sinterización al vacío es esencial para prevenir la oxidación y garantizar la integridad del material.

- Si su enfoque principal es lograr la máxima densidad y pureza: Un horno de sinterización por presión al vacío es la opción ideal para aplicaciones exigentes como aleaciones duras o compuestos avanzados.

- Si su enfoque principal es la investigación y el desarrollo con materiales diversos: Un horno tubular versátil proporciona el control preciso necesario para la experimentación y la validación del proceso.

En última instancia, seleccionar el horno de sinterización adecuado consiste en hacer coincidir su control atmosférico con los requisitos químicos y físicos específicos de su material.

Tabla resumen:

| Tipo de material | Tipo de horno recomendado | Beneficios clave |

|---|---|---|

| Cerámicas avanzadas (p. ej., zirconia, alúmina) | Horno estándar o de vacío | Alta densidad, resistencia y pureza |

| Metales reactivos (p. ej., titanio, tungsteno) | Horno de vacío | Previene la oxidación, asegura la integridad del material |

| Aleaciones y compuestos de alto rendimiento | Horno de presión al vacío | Densidad casi total, propiedades superiores |

| Materiales de investigación (p. ej., metales, cerámicas, polímeros) | Horno tubular | Versátil, control preciso de temperatura para I+D |

¿Listo para elevar su proceso de sinterización? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una excepcional I+D y fabricación interna, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para ofrecer resultados precisos para materiales como cerámicas, metales y compuestos. Con sólidas capacidades de personalización profunda, aseguramos que sus requisitos experimentales únicos se cumplan de manera eficiente. Contáctenos hoy para discutir cómo podemos ayudarle a optimizar sus aplicaciones de sinterización y aumentar su productividad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases