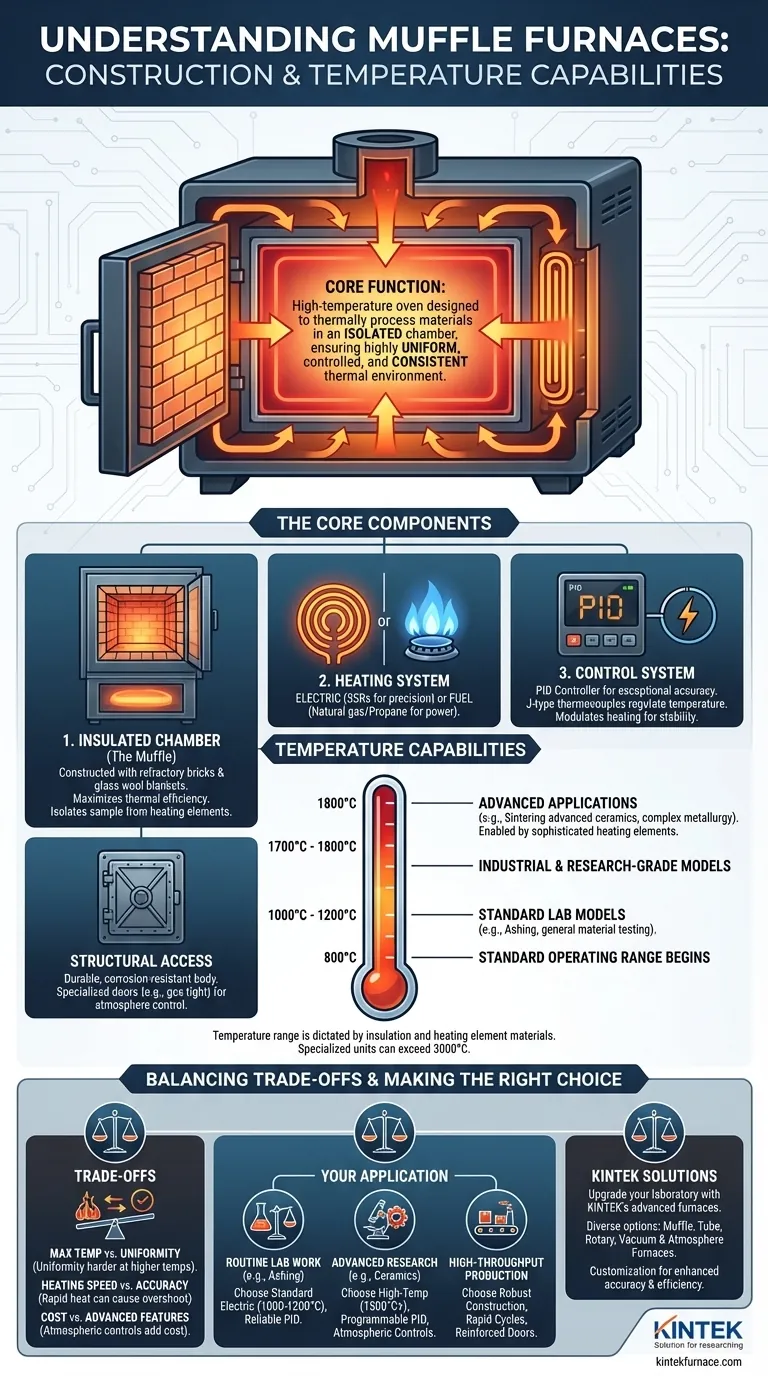

En esencia, un horno de mufla es un horno de alta temperatura diseñado para procesar térmicamente materiales dentro de una cámara dedicada, o "mufla", que aísla la muestra de los efectos directos de los elementos calefactores. Estos hornos se definen por su robusta construcción aislada, que suele utilizar ladrillos refractarios, y su capacidad para alcanzar temperaturas que oscilan entre 800 °C y más de 1800 °C (3272 °F) para aplicaciones avanzadas.

El verdadero valor de un horno de mufla no es simplemente su alto calor, sino su capacidad para crear un ambiente térmico altamente uniforme, controlado y aislado. Esto asegura que los resultados de las pruebas sean precisos y que los tratamientos de materiales sean consistentes.

Los componentes principales de un horno de mufla

Comprender un horno de mufla comienza con sus tres sistemas principales: la cámara que contiene el material, el sistema que genera calor y los controles que gestionan el proceso.

La cámara aislada (La "Mufla")

El corazón del horno es la mufla misma. Esta cámara está construida con materiales diseñados para soportar estrés térmico extremo, como ladrillos refractarios.

Esta cámara está fuertemente aislada, a menudo con mantas de lana de vidrio de alta densidad, para maximizar la eficiencia térmica. Este diseño asegura que la temperatura sea uniforme en toda la cámara y minimiza la pérdida de calor al ambiente exterior.

Fundamentalmente, la mufla aísla la muestra del contacto directo con los elementos calefactores y cualquier subproducto de la combustión en los modelos de combustible, evitando la contaminación.

El sistema de calefacción

Los hornos de mufla se calientan de dos maneras: electricidad o combustible.

Los hornos eléctricos utilizan elementos calefactores de alta resistencia, a menudo gestionados por relés de estado sólido (SSR), para un control de temperatura limpio y altamente preciso.

Los hornos de combustible utilizan gas natural, propano o petróleo para generar calor. Aunque potencialmente menos precisos que los modelos eléctricos, pueden ofrecer una inmensa potencia de calentamiento para grandes aplicaciones industriales.

El sistema de control

El rendimiento del horno depende totalmente de su sistema de control. Los hornos modernos utilizan un controlador PID (Proporcional-Integral-Derivativo) para regular la temperatura con una precisión excepcional.

Estos controladores reciben entradas de sensores de temperatura, como termopares tipo J, colocados dentro de la cámara. El algoritmo PID modula inteligentemente los elementos calefactores para mantener la temperatura objetivo sin un sobrepaso o subestimación significativos.

Características estructurales y de acceso

El cuerpo del horno está construido para ser duradero, a menudo utilizando materiales resistentes a la corrosión para manejar procesos agresivos.

Muchos modelos incluyen puertas especializadas, como puertas herméticas a los gases, que permiten una carga rápida de muestras mientras se mantiene una atmósfera específica o presión positiva dentro de la cámara.

Comprensión de las capacidades de temperatura

El rango de temperatura de un horno determina sus aplicaciones. Este rango está determinado por la calidad de su aislamiento y, lo que es más importante, por los materiales utilizados en sus elementos calefactores.

El rango de funcionamiento estándar

La mayoría de los hornos de mufla operan en un rango de 800 °C a 1800 °C. La capacidad específica depende del diseño y uso previsto del modelo.

Modelos de laboratorio vs. industriales

Los hornos de mufla de laboratorio estándar, utilizados para aplicaciones como el calcinado o las pruebas generales de materiales, suelen operar hasta 1000 °C o 1200 °C.

Los modelos industriales y de investigación, construidos con materiales más avanzados, pueden alcanzar de manera fiable 1700 °C a 1800 °C. Las unidades especializadas y de alto costo pueden incluso superar los 3000 °C para aplicaciones extremas.

El papel de los materiales de los elementos calefactores

La capacidad de los hornos modernos para alcanzar los 1800 °C es el resultado directo de los avances en la tecnología de elementos calefactores. Estos materiales sofisticados pueden operar a temperaturas extremas sin degradarse, lo que permite procesos exigentes como la sinterización de cerámicas avanzadas y tratamientos metalúrgicos complejos.

Comprensión de las compensaciones

La selección de un horno de mufla requiere equilibrar las características de rendimiento. La especificación más alta no siempre es la mejor opción para cada tarea.

Temperatura máxima vs. uniformidad térmica

Alcanzar una temperatura pico muy alta es un desafío; asegurar que la temperatura sea constante en toda la cámara es otro. Una excelente uniformidad térmica es una característica crítica para obtener resultados repetibles, pero se vuelve más difícil y costosa de diseñar a temperaturas más altas.

Velocidad de calentamiento vs. precisión del proceso

Algunos modelos están diseñados para un calentamiento y enfriamiento rápidos. Si bien es eficiente, esto a veces puede provocar un sobrecalentamiento de la temperatura, lo que puede ser inadecuado para materiales sensibles. A menudo, es necesario un aumento de temperatura más lento y controlado para trabajos de precisión.

Costo vs. características avanzadas

Existe una diferencia de costo significativa entre un horno básico de 1100 °C y un modelo programable de 1700 °C con controles atmosféricos. Características como los controladores PID, los ciclos programables y la construcción hermética a los gases aumentan la complejidad y el precio, pero son esenciales para aplicaciones avanzadas.

Tomar la decisión correcta para su aplicación

Su objetivo debe guiar su selección. Concéntrese en las características que satisfacen directamente las necesidades de su proceso.

- Si su enfoque principal es el trabajo de laboratorio rutinario (por ejemplo, calcinación, análisis gravimétrico): Un horno eléctrico estándar que alcance los 1000 °C-1200 °C con un controlador PID confiable es su opción más práctica y rentable.

- Si su enfoque principal es la metalurgia avanzada o la investigación de cerámicas: Necesitará un modelo de alta temperatura (1500 °C+) con un controlador programable altamente preciso y, potencialmente, controles atmosféricos.

- Si su enfoque principal es la producción de alto rendimiento: Busque una construcción robusta, ciclos de calentamiento rápidos y características como puertas reforzadas que prioricen la durabilidad y la velocidad.

En última instancia, seleccionar el horno de mufla adecuado significa hacer coincidir sus capacidades específicas con las demandas térmicas precisas de su proceso.

Tabla resumen:

| Característica | Detalles |

|---|---|

| Construcción | Cámara aislada con ladrillos refractarios, elementos calefactores (eléctricos/combustible), controladores PID, cuerpo resistente a la corrosión |

| Rango de temperatura | 800°C a 1800°C (estándar), hasta 3000°C para unidades especializadas |

| Aplicaciones | Calcinación, sinterización, metalurgia, investigación de cerámicas, producción de alto rendimiento |

| Consideraciones clave | Uniformidad térmica, velocidad de calentamiento, costo vs. características para una correspondencia precisa del proceso |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios opciones confiables como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos precisamente sus requisitos experimentales únicos para una mayor precisión y eficiencia. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos térmicos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica