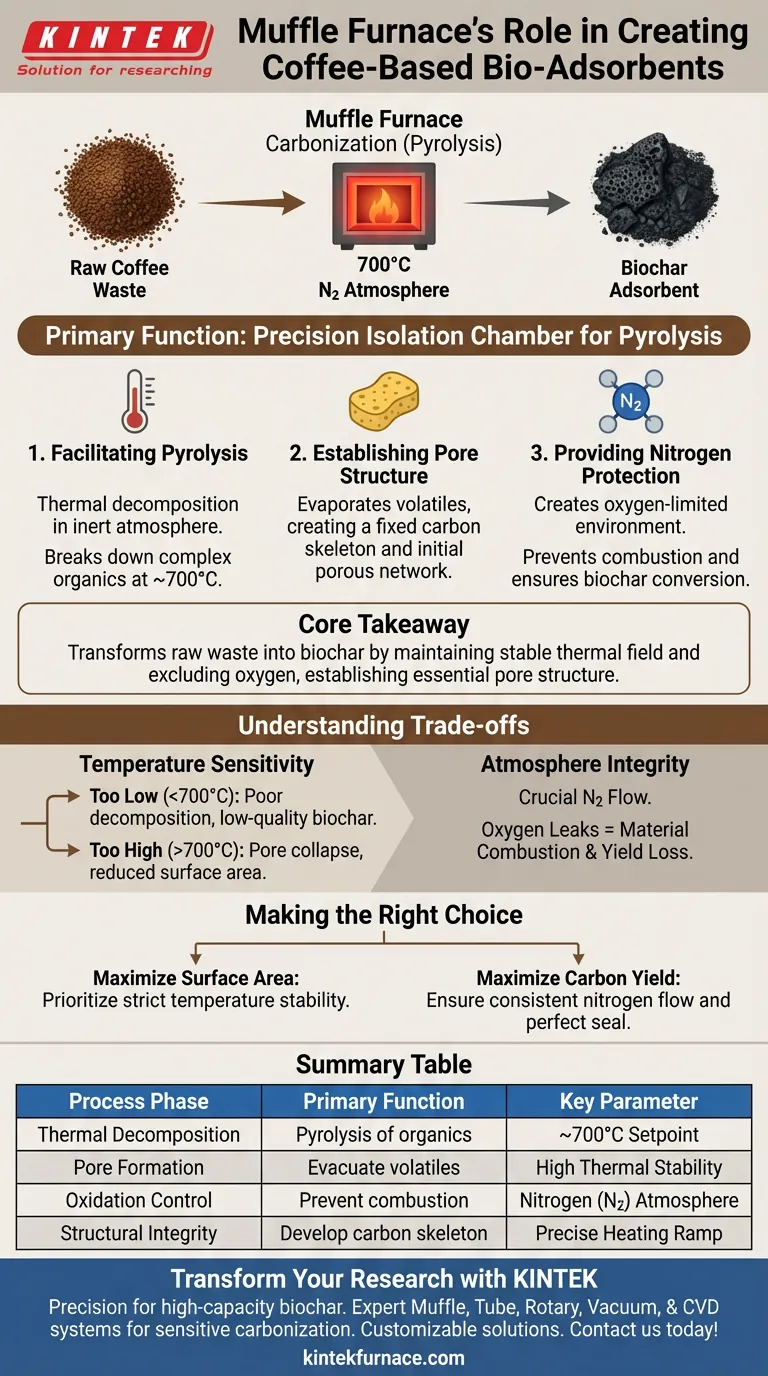

La función principal de un horno mufla durante la carbonización de bioadsorbentes a base de café es proporcionar un entorno de alta temperatura estrictamente controlado para facilitar la pirólisis. Al calentar los residuos de café a aproximadamente 700 °C bajo protección de nitrógeno, el horno descompone las sustancias orgánicas y expulsa los componentes volátiles sin quemar el material hasta convertirlo en ceniza.

Conclusión Clave El horno mufla actúa como una cámara de aislamiento de precisión que transforma los residuos de café crudos en biocarbón. Al mantener un campo térmico estable y excluir el oxígeno, establece la estructura de poros inicial que sirve como base física esencial para las etapas de activación posteriores.

La Mecánica de la Carbonización

Para comprender por qué un horno mufla es indispensable para este proceso, debe ir más allá del simple calentamiento. El horno realiza tres operaciones críticas simultáneamente para garantizar que los residuos de café se conviertan en un adsorbente viable.

Facilitación de la Pirólisis

El horno mufla no se utiliza para quemar los residuos de café; se utiliza para descomponerlos térmicamente. Este proceso, conocido como pirólisis, ocurre cuando el material se somete a altas temperaturas en una atmósfera inerte.

Según los protocolos estándar para residuos de café, el horno debe alcanzar temperaturas alrededor de los 700 °C. A este punto térmico específico, las estructuras orgánicas complejas comienzan a descomponerse químicamente.

Establecimiento de la Estructura de Poros

La efectividad de un bioadsorbente se define por su área superficial y porosidad. A medida que el horno mufla calienta la biomasa, fuerza a los componentes volátiles (líquidos y gases) a evaporarse y salir del material.

Esta evacuación deja espacios vacíos, creando un esqueleto de carbono fijo. Esta red porosa inicial proporciona la base física requerida para cualquier activación química o física posterior.

Proporcionar Protección de Nitrógeno

Para una carbonización exitosa, el oxígeno es el enemigo. Si los residuos de café se calientan a 700 °C en presencia de aire normal, simplemente se combustionarán y se convertirán en cenizas inútiles.

La configuración del horno mufla permite la protección con nitrógeno, creando un entorno con oxígeno limitado o libre de oxígeno. Esto asegura que la biomasa se convierta en biocarbón rico en carbono en lugar de oxidarse por completo.

Comprender las Compensaciones

Si bien el horno mufla es la herramienta estándar para este proceso, se requiere una operación precisa para evitar comprometer el material.

Sensibilidad a la Temperatura

La temperatura específica de 700 °C es un objetivo calculado, no una configuración aleatoria. Si la temperatura es demasiado baja, los componentes volátiles pueden no descomponerse por completo, lo que resulta en un biocarbón de baja calidad con pobres capacidades de adsorción.

Por el contrario, las temperaturas excesivas pueden hacer que la estructura porosa colapse o se sinterice. Esto reduce el área superficial específica, lo que hace que el producto final sea menos efectivo para atrapar contaminantes.

Integridad de la Atmósfera

El diseño "mufla" aísla la muestra de los elementos calefactores directos, pero depende de un suministro de gas externo para la atmósfera inerte. Cualquier fluctuación en el flujo de nitrógeno o fugas en la cámara puede introducir oxígeno.

Incluso una ligera oxidación durante esta fase reduce drásticamente el rendimiento de carbono fijo. Esencialmente, "devora" el esqueleto que está tratando de construir.

Tomar la Decisión Correcta para su Objetivo

Al configurar su horno mufla para bioadsorbentes a base de café, considere sus objetivos específicos.

- Si su enfoque principal es maximizar el área superficial: Priorice la estricta estabilidad de la temperatura a 700 °C para eliminar todos los volátiles sin colapsar los poros recién formados.

- Si su enfoque principal es maximizar el rendimiento de carbono: Asegúrese de que su flujo de nitrógeno sea constante y que el sellado del horno sea perfecto para evitar la pérdida de material por oxidación.

El horno mufla no es solo un calentador; es el arquitecto de la estructura interna de su material.

Tabla Resumen:

| Fase del Proceso | Función Principal | Parámetro Clave |

|---|---|---|

| Descomposición Térmica | Pirólisis de materia orgánica | Punto de ajuste de ~700 °C |

| Formación de Poros | Evacuación de componentes volátiles | Alta Estabilidad Térmica |

| Control de Oxidación | Prevención de la combustión del material | Atmósfera de Nitrógeno (N2) |

| Integridad Estructural | Desarrollo del esqueleto de carbono | Rampa de Calentamiento Precisa |

Transforme su Investigación de Bioadsorbentes con KINTEK

La precisión es la diferencia entre un biocarbón de alta capacidad y cenizas inútiles. KINTEK proporciona sistemas de hornos mufla y tubulares líderes en la industria, diseñados específicamente para pirólisis protegida con nitrógeno y procesos de carbonización sensibles.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Ya sea que esté maximizando el área superficial u optimizando el rendimiento de carbono, nuestro equipo garantiza el campo térmico estable que su investigación exige.

¿Listo para mejorar la ciencia de sus materiales? Contacte a nuestros expertos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- A Coffee-Based Bioadsorbent for CO2 Capture from Flue Gas Using VSA: TG-Vacuum Tests. DOI: 10.3390/en18153965

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué función realiza un horno mufla en la síntesis de óxido de itrio? Dominio de la formación de capas activas policristalinas

- ¿Cómo se debe instalar el termopar en un horno de mufla? Asegure un Control Preciso de la Temperatura para su Laboratorio

- ¿Cómo se utilizaba un horno mufla en el análisis de muestras ambientales? Purificar muestras para una detección precisa de la contaminación

- ¿Cómo se utilizó el horno de mufla en el análisis de muestras ambientales? Purificación de Muestras Maestras para Resultados Precisos

- ¿Por qué los hornos de mufla son importantes para la soldadura blanda y fuerte? Consiga uniones impecables y de alta resistencia

- ¿Qué es un horno de mufla y cómo funciona? Descubra soluciones de calentamiento limpias y precisas

- ¿Por qué es necesario un horno de laboratorio de alta temperatura para las fibras de carbono jerárquicas? Estabilizar Residuos para el Éxito

- ¿Qué papel juega un horno mufla de alta temperatura en la electrodeposición de hierro de alta pureza? Logre precisión