La instalación adecuada de un termopar en un horno de mufla implica más que simplemente insertar una sonda; requiere una colocación precisa, un sellado correcto y una conexión eléctricamente sólida. Para una instalación estándar, la punta del termopar debe insertarse entre 20 y 50 mm en la cámara del horno. Luego, el orificio de entrada debe sellarse y la sonda debe conectarse al controlador utilizando el tipo correcto de cable de compensación, prestando estricta atención a la polaridad.

El objetivo de la instalación del termopar no es solo colocar la sonda, sino asegurar que el punto de medición refleje con precisión el verdadero entorno del horno y que esta señal se transmita al controlador sin errores. Cada paso del proceso consiste en mantener la integridad de esta medición.

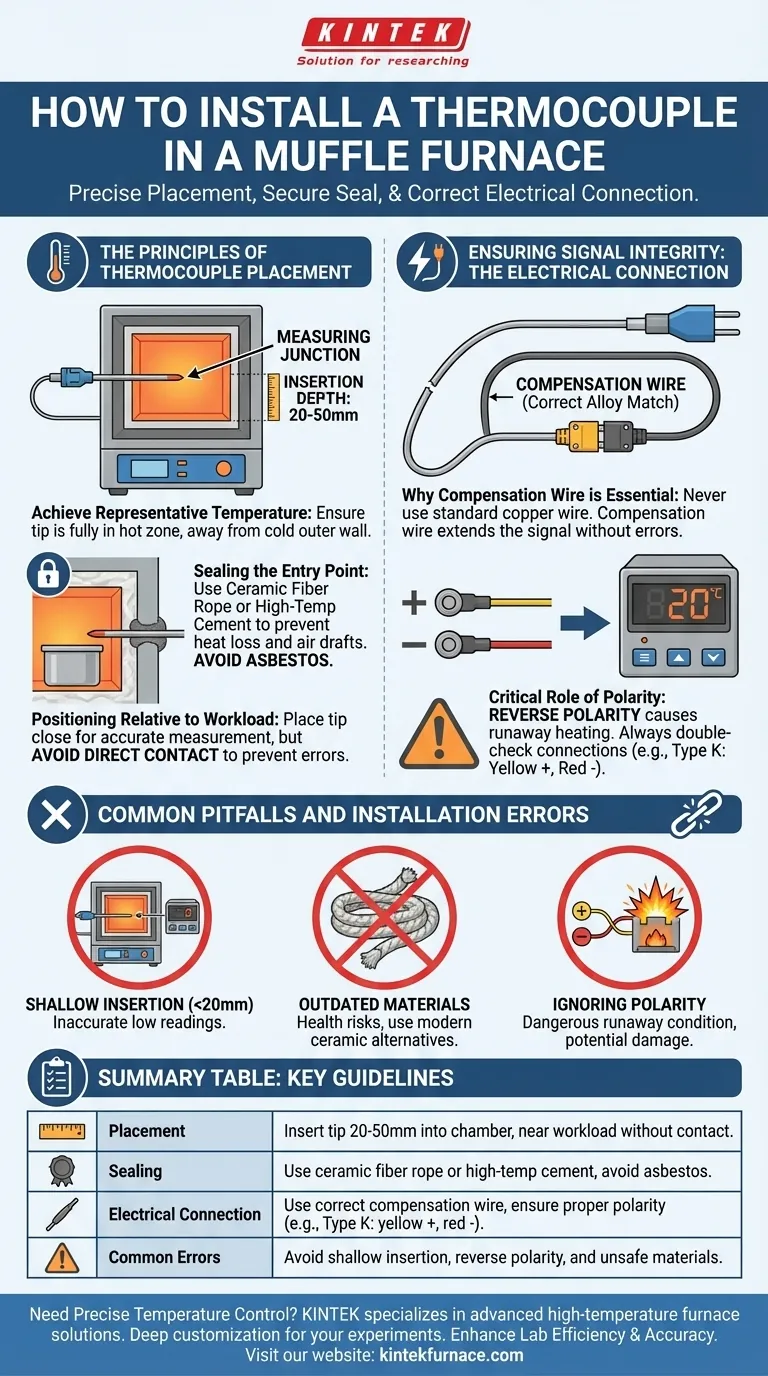

Los Principios de la Colocación del Termopar

La colocación física correcta es la base de una medición de temperatura precisa. La ubicación y la profundidad de la punta del termopar determinan qué temperatura está siendo "vista" realmente por su sistema de control.

Lograr una Temperatura Representativa

La profundidad de inserción estándar de 20-50 mm es una guía crítica. Esto asegura que la unión de medición (la punta misma) esté completamente dentro de la zona caliente y no se enfríe artificialmente por la proximidad a la pared exterior más fría del horno.

Si el termopar está demasiado poco profundo, leerá una temperatura más baja que el núcleo real del horno, lo que hará que el controlador aplique innecesariamente más energía y sobrecaliente su carga de trabajo.

Sellado del Punto de Entrada del Horno

El espacio entre la vaina del termopar y el orificio de entrada en la pared del horno debe sellarse. Esto evita que el calor escape y, lo que es más importante, impide que el aire frío entre en el horno, lo que crearía un punto frío alrededor de la sonda y corrompería la lectura de temperatura.

Si bien los manuales antiguos pueden mencionar la cuerda de asbesto, debe usar una alternativa moderna y segura como la cuerda de fibra cerámica o un cemento refractario de alta temperatura. Estos materiales proporcionan un excelente aislamiento sin los importantes riesgos para la salud del asbesto.

Posicionamiento Relativo a la Carga de Trabajo

Para un control óptimo, la punta del termopar debe ubicarse cerca de su carga de trabajo para medir el entorno que realmente está experimentando. Sin embargo, no debe tocar la carga de trabajo directamente a menos que esté midiendo específicamente la temperatura del material en sí.

El contacto directo puede dar lugar a errores de medición si la carga de trabajo tiene una emisividad o conductividad térmica diferente a la del aire circundante.

Garantizar la Integridad de la Señal: La Conexión Eléctrica

Una colocación física precisa es inútil si la señal eléctrica que genera está corrompida. La conexión del termopar al controlador es tan crítica como la posición de la sonda en el horno.

Por Qué el Cable de Compensación es Esencial

No se puede utilizar un cable eléctrico de cobre estándar para conectar un termopar a su controlador. Hacerlo crea nuevas uniones de termopar no deseadas donde el cable de cobre se encuentra con las aleaciones del termopar, introduciendo errores de temperatura significativos e impredecibles.

El cable de compensación es un cable especial de menor costo hecho de aleaciones que tienen una respuesta termoeléctrica similar a la del termopar, pero en un rango de temperatura más limitado. Extiende efectivamente la ruta de la señal del termopar hasta los terminales del controlador sin introducir errores.

El Papel Crítico de la Polaridad

Los termopares generan una señal de voltaje muy pequeña que depende de las aleaciones específicas utilizadas en sus patas positiva (+) y negativa (-). Invertir estas conexiones hará que el sistema falle catastróficamente.

Un termopar conectado incorrectamente reportará una temperatura decreciente a medida que el horno se pone más caliente. Esto hará que el controlador aplique toda la potencia continuamente en una condición de fuga, lo que podría destruir el horno y su contenido. Siempre verifique que los terminales positivo y negativo del termopar, el cable de compensación y el controlador estén todos correctamente emparejados.

Errores Comunes y Errores de Instalación

Evitar algunos errores comunes es clave para una instalación exitosa y confiable.

Uso de Materiales Anticuados o Inseguros

Nunca use asbesto. Opte siempre por un aislamiento de fibra cerámica moderno o cemento de alta temperatura para sellar el punto de entrada. Es más seguro y funciona igual de bien.

Profundidad de Inserción Incorrecta

Una profundidad de inserción de menos de 20 mm casi con certeza le dará una lectura baja e inexacta. Por el contrario, insertarlo demasiado puede interferir con la colocación de su carga de trabajo o exponer el termopar a un estrés mecánico innecesario.

Ignorar la Polaridad

Este es el error de instalación más peligroso. Siempre verifique la polaridad revisando los códigos de color o las marcas en los cables y terminales. Para el Tipo K, el cable amarillo suele ser positivo (+) y el cable rojo es negativo (-).

Tomando la Decisión Correcta para su Objetivo

Su estrategia de instalación debe guiarse por sus requisitos específicos de precisión y control.

- Si su enfoque principal es la fiabilidad general: Asegúrese de que el termopar esté insertado al menos 20-50 mm, selle el punto de entrada con cuerda de fibra cerámica y verifique que la polaridad de su cable de compensación sea correcta hasta el controlador.

- Si su enfoque principal es el control de alta precisión: Además de lo anterior, coloque cuidadosamente la punta del termopar lo más cerca posible de su carga de trabajo crítica sin tocarla, asegurándose de que está midiendo el entorno en el que se encuentra realmente su material.

En última instancia, una instalación correcta del termopar es la base para lograr resultados repetibles y confiables de su horno.

Tabla Resumen:

| Aspecto | Pautas Clave |

|---|---|

| Colocación | Inserte la punta 20-50 mm en la cámara del horno, coloque cerca de la carga de trabajo sin contacto directo |

| Sellado | Use cuerda de fibra cerámica o cemento de alta temperatura para sellar el punto de entrada, evite el asbesto |

| Conexión Eléctrica | Use el cable de compensación correcto, asegure la polaridad adecuada (ej., Tipo K: amarillo +, rojo -) |

| Errores Comunes | Evite la inserción superficial, la polaridad inversa y los materiales inseguros para un funcionamiento fiable |

¿Necesita un control preciso de la temperatura en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy mismo para mejorar la eficiencia y precisión de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos