En cualquier proceso de unión de alta integridad, el objetivo no es solo fundir un metal de aportación, sino crear una unión metalúrgica impecable. Los hornos de mufla son críticos para la soldadura blanda y fuerte porque proporcionan un calor altamente uniforme dentro de una atmósfera estrictamente controlada. Esta doble capacidad asegura que el metal de aportación fluya correctamente mientras protege tanto el metal de aportación como los metales base de la oxidación, lo que resulta en una unión limpia, fuerte y altamente repetible.

El verdadero valor de un horno de mufla para la soldadura fuerte y blanda no es simplemente su capacidad de calentarse. Su importancia principal radica en la creación de una atmósfera químicamente controlada, que es esencial para prevenir la oxidación que de otro modo arruinaría la integridad y la resistencia de la unión final.

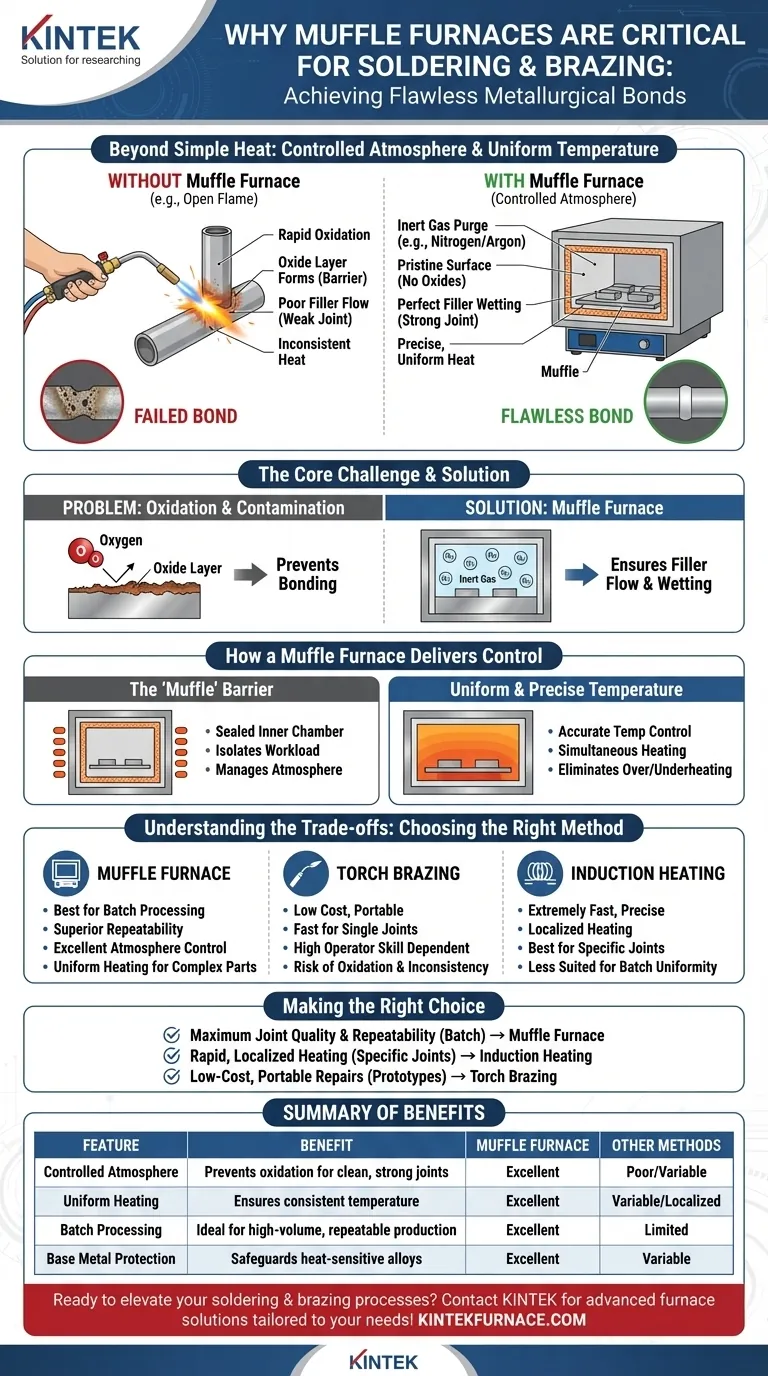

Más allá del simple calor: el papel del control de la atmósfera

El desafío principal en cualquier proceso de unión a alta temperatura es gestionar las reacciones químicas que ocurren en la superficie del metal. Un horno de mufla está diseñado específicamente para resolver este problema.

Prevención de la oxidación y la contaminación

A temperaturas de soldadura fuerte, los metales reaccionan rápidamente con el oxígeno del aire. Esto forma una capa de óxidos en la superficie de las piezas.

Esta capa de óxido actúa como una barrera, impidiendo que el metal de aportación fundido "moje" el metal base y forme una unión metalúrgica adecuada, lo que lleva a una unión débil o fallida.

Un horno de mufla de atmósfera controlada resuelve esto purgando primero el aire de su cámara sellada y reemplazándolo con un gas inerte como nitrógeno o argón.

Garantía del flujo y humectación del metal de aportación

Al operar en un ambiente inerte y libre de oxígeno, las superficies metálicas permanecen prístinas y químicamente activas.

Esto permite que el material de aportación fundido fluya libremente hacia la unión por acción capilar. El resultado es una unión completa y sin huecos que utiliza toda la resistencia de la aleación de soldadura fuerte.

Mantenimiento de la integridad del metal base

El calor preciso y uniforme y la atmósfera protectora también evitan que los propios metales base se dañen.

Esto es crítico para aleaciones sensibles al calor o componentes de paredes delgadas que podrían debilitarse o distorsionarse por el calor intenso y descontrolado de una llama abierta.

Cómo un horno de mufla proporciona control

La construcción única de un horno de mufla es lo que permite este nivel de control del proceso, lo que lleva a una uniformidad superior de las piezas y mayores rendimientos de producción.

La "mufla" como barrera protectora

La característica definitoria es la mufla misma, una cámara interior sellada (o retorta) que contiene las piezas.

Esta mufla aísla la carga de trabajo de los elementos calefactores y del entorno exterior, creando un espacio contenido donde la atmósfera puede gestionarse con precisión.

Temperatura uniforme y precisa

El aislamiento de alta calidad y los controladores modernos permiten que el horno alcance y mantenga una temperatura específica con una precisión extrema en toda la cámara.

Este calentamiento uniforme asegura que todas las partes del conjunto, y todos los conjuntos en un lote, alcancen la temperatura de soldadura fuerte correcta simultáneamente. Esto elimina los problemas de sobrecalentamiento de algunas áreas mientras se subcalientan otras.

Comprensión de las ventajas y desventajas: mufla frente a otros métodos

Aunque es potente, un horno de mufla no es la única herramienta para soldar. Comprender sus ventajas y desventajas en comparación con otros métodos comunes es clave para tomar la decisión correcta.

Horno de mufla frente a soldadura con soplete

La soldadura con soplete utiliza una llama abierta. Es económica, portátil y rápida para uniones individuales. Sin embargo, depende en gran medida de la habilidad del operador para gestionar el calor y minimizar la oxidación, lo que dificulta la obtención de resultados consistentes y de alta calidad.

Por el contrario, un horno de mufla es ideal para el procesamiento por lotes, ofreciendo una repetibilidad y una calidad de unión muy superiores al eliminar la variabilidad del operador y la contaminación atmosférica de la ecuación.

Horno de mufla frente a calentamiento por inducción

El calentamiento por inducción utiliza campos electromagnéticos para generar calor rápido y localizado directamente en la unión. Es extremadamente rápido y preciso para áreas específicas y bien definidas.

Un horno de mufla calienta la pieza o el conjunto completo de manera uniforme. Esto lo hace más adecuado para geometrías complejas con múltiples uniones o cuando toda la pieza se beneficia de un ciclo térmico controlado. Es una elección entre calor localizado (inducción) y calentamiento uniforme por lotes (mufla).

Tomar la decisión correcta para su aplicación

Seleccionar el método de calentamiento adecuado requiere una comprensión clara de los requisitos técnicos y los objetivos de producción de su proyecto.

- Si su objetivo principal es la máxima calidad de unión y repetibilidad para la producción por lotes: Un horno de mufla de atmósfera controlada es la opción superior debido a su control preciso sobre la temperatura y la atmósfera.

- Si su objetivo principal es el calentamiento rápido y localizado para uniones específicas en una línea de montaje: El calentamiento por inducción ofrece una velocidad y precisión inigualables para áreas específicas.

- Si su objetivo principal son reparaciones de bajo costo y portátiles o prototipos únicos: La soldadura manual con soplete es una opción viable, pero requiere una habilidad significativa del operador para gestionar el calor y la oxidación.

En última instancia, seleccionar el método de calentamiento correcto requiere hacer coincidir las capacidades del proceso con los requisitos específicos de calidad, volumen y costo de su proyecto.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Atmósfera controlada | Previene la oxidación para uniones limpias y fuertes |

| Calentamiento uniforme | Asegura una temperatura consistente en todas las piezas |

| Procesamiento por lotes | Ideal para producción de alto volumen y repetible |

| Protección del metal base | Salvaguarda las aleaciones sensibles al calor de daños |

¿Listo para elevar sus procesos de soldadura blanda y fuerte con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios y aplicaciones industriales. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite un calentamiento uniforme por lotes o atmósferas controladas para uniones impecables, podemos ayudarle a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su productividad y calidad.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros