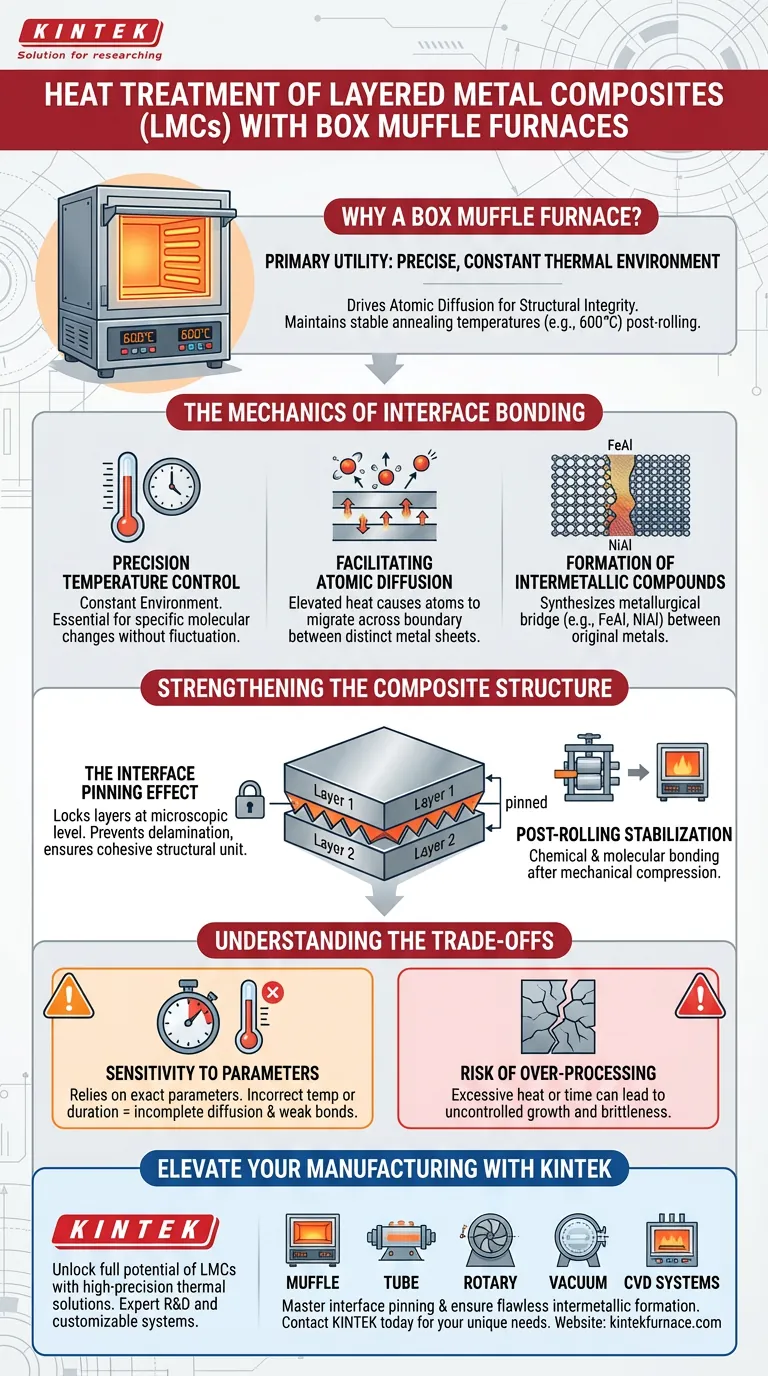

La principal utilidad de un horno mufla de caja en el procesamiento de Compuestos Metálicos en Capas (LMC) es crear un entorno térmico preciso y constante que impulse la difusión atómica. Al mantener temperaturas de recocido estables, típicamente alrededor de 600 °C, después del proceso de laminación, el horno permite la formación de capas críticas de compuestos intermetálicos que son esenciales para la integridad estructural.

Al facilitar la difusión atómica controlada, el horno mufla de caja promueve el "efecto de anclaje de la interfaz". Este mecanismo transforma los límites débiles en enlaces mecánicos robustos a través de la síntesis de compuestos como FeAl o NiAl.

La Mecánica de la Unión de Interfaces

Control Preciso de la Temperatura

El requisito fundamental para tratar los LMC es un entorno de temperatura constante. Un horno mufla de caja proporciona la estabilidad necesaria para mantener los materiales en especificaciones exactas, como 600 °C, sin fluctuaciones significativas. Esta consistencia es vital para iniciar cambios moleculares específicos en toda la pieza de trabajo.

Facilitación de la Difusión Atómica

A estas temperaturas elevadas, el horno facilita la difusión atómica en la interfaz entre las capas metálicas. La energía térmica excita los átomos, haciendo que migren a través de la frontera que separa las distintas láminas de metal. Este movimiento es el precursor de la creación de un compuesto unificado en lugar de solo dos láminas presionadas juntas.

Formación de Compuestos Intermetálicos

El objetivo de esta difusión es la creación de capas de compuestos intermetálicos. Dependiendo de los materiales utilizados, se sintetizan compuestos como Hierro-Aluminio (FeAl) o Níquel-Aluminio (NiAl). Estas nuevas capas actúan como un puente metalúrgico entre los metales constituyentes originales.

Fortalecimiento de la Estructura Compuesta

El Efecto de Anclaje de la Interfaz

La formación de estas capas intermetálicas desencadena el efecto de anclaje de la interfaz. Este fenómeno une efectivamente las capas a nivel microscópico. Previene la delaminación y asegura que el compuesto se comporte como una unidad estructural única y cohesiva.

Estabilización Post-Laminación

Este tratamiento térmico se utiliza específicamente después del proceso de laminación. Mientras que la laminación comprime mecánicamente las capas, el tratamiento del horno proporciona la unión química y molecular requerida para una verdadera resistencia interlaminar.

Comprender las Compensaciones

Sensibilidad a la Duración y la Temperatura

Si bien el horno permite el fortalecimiento, el proceso depende en gran medida de parámetros exactos. Si la temperatura se desvía del objetivo (por ejemplo, 600 °C) o la duración es incorrecta, el proceso de difusión puede quedar incompleto, lo que resulta en enlaces débiles.

Riesgo de Sobreprocesamiento

Por el contrario, el calor o el tiempo excesivos pueden alterar la estructura del material de forma impredecible. La formación de compuestos intermetálicos debe controlarse; el crecimiento incontrolado a veces puede provocar fragilidad en lugar de resistencia. El horno mufla es una herramienta de precisión, y su eficacia depende totalmente de la adherencia del operador a la receta específica requerida para la aleación.

Optimización de su Proceso de Tratamiento Térmico

Para maximizar el rendimiento de sus Compuestos Metálicos en Capas, considere sus objetivos estructurales específicos:

- Si su enfoque principal es la Resistencia de la Unión: Asegúrese de que su horno esté calibrado para mantener la temperatura exacta requerida (por ejemplo, 600 °C) para maximizar la difusión atómica y el efecto de anclaje de la interfaz.

- Si su enfoque principal es la Consistencia del Material: Utilice las capacidades de temperatura constante del horno mufla de caja para garantizar una formación uniforme de compuestos intermetálicos en toda el área de la superficie.

El éxito en la fabricación de LMC depende en última instancia de aprovechar la estabilidad del horno para diseñar con precisión la interfaz molecular entre las capas metálicas.

Tabla Resumen:

| Característica | Función en el Tratamiento Térmico de LMC | Resultado |

|---|---|---|

| Estabilidad de Temperatura | Mantiene calor constante (por ejemplo, 600 °C) | Asegura una difusión atómica uniforme |

| Difusión Atómica | Facilita la migración molecular a través de las capas | Precursor de la unión metalúrgica |

| Síntesis de Compuestos | Forma capas intermetálicas (FeAl, NiAl) | Crea un puente químico robusto |

| Anclaje de Interfaz | Fija las capas a nivel microscópico | Previene la delaminación y aumenta la resistencia |

Mejore su Fabricación de Compuestos con KINTEK

Desbloquee todo el potencial de sus Compuestos Metálicos en Capas con las soluciones térmicas de alta precisión de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas líderes en la industria de Mufla, Tubo, Rotatorios, Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de recocido y difusión.

Ya sea que necesite dominar el efecto de anclaje de la interfaz o garantizar una formación impecable de compuestos intermetálicos, nuestros hornos de alta temperatura de laboratorio proporcionan la estabilidad térmica esencial para su éxito. Contacte a KINTEK hoy mismo para discutir sus necesidades únicas y permita que nuestros expertos le ayuden a diseñar el entorno térmico perfecto para sus materiales.

Guía Visual

Referencias

- The Influence of Interface Morphology on the Mechanical Properties of Binary Laminated Metal Composites Fabricated by Hierarchical Roll-Bonding. DOI: 10.3390/met15060580

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué es un horno de mufla y en qué se diferencia de un horno de vacío? Elija la solución de alta temperatura adecuada

- ¿Qué condiciones proporciona un horno mufla para la determinación de cenizas de Fucus vesiculosus? Logre una precisa calcinación a 700 °C

- ¿Cuáles son las aplicaciones generales de un horno de mufla? Ideal para calcinación, sinterización y tratamiento térmico

- ¿Qué tipos de hornos de alta temperatura de laboratorio se requieren para la síntesis de GdEuZrO? Soluciones Cerámicas de Alta Temperatura

- ¿Cuál es el papel principal de los hornos mufla de alta precisión en el proceso de sinterización de aleaciones de alta entropía?

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de arcilla activada por ácido? Mecanismos Térmicos Clave

- ¿Qué precauciones se deben tomar al usar un horno mufla? Garantice la seguridad completa y la longevidad

- ¿Por qué se utiliza un horno mufla de precisión para el calentamiento por gradiente durante la síntesis de diselenuro de tungsteno (WSe2) dopado?