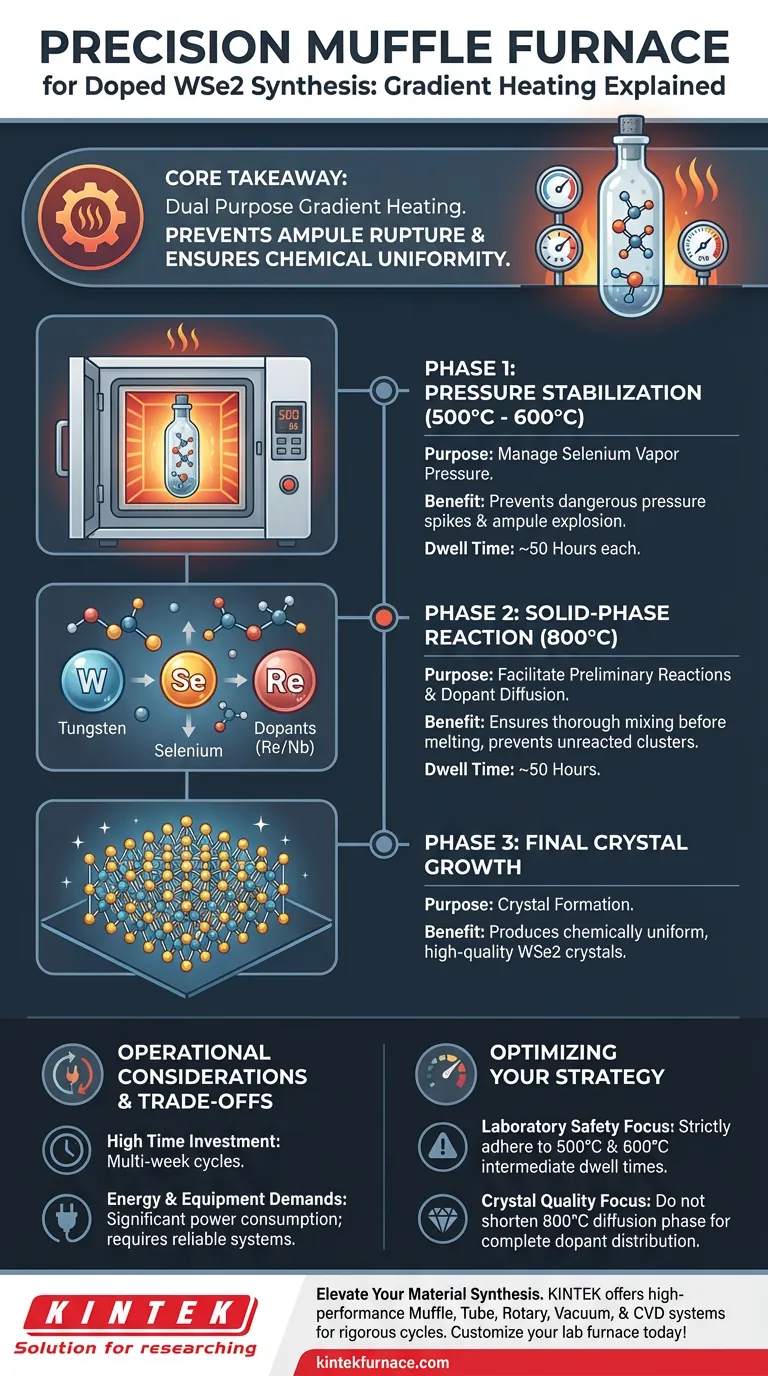

Un horno mufla de precisión es el mecanismo de control crítico utilizado para gestionar la volátil termodinámica involucrada en la síntesis de diselenuro de tungsteno (WSe2) dopado. Ejecuta un riguroso programa de calentamiento multietapa, que típicamente mantiene temperaturas de 500 °C, 600 °C y 800 °C, para prevenir picos de presión peligrosos en recipientes sellados y para asegurar que los ingredientes químicos se mezclen uniformemente.

Conclusión principal: El proceso de calentamiento por gradiente cumple un doble propósito: previene la ruptura física de las ampollas selladas al gestionar la presión del vapor y promueve reacciones lentas en fase sólida para asegurar que los dopantes se distribuyan uniformemente antes de la etapa final de crecimiento a alta temperatura.

Gestión de la Termodinámica y la Seguridad

Prevención de la Ruptura de Ampollas

La síntesis de WSe2 típicamente ocurre dentro de una ampolla de cuarzo sellada. Si la temperatura aumenta demasiado rápido, los componentes volátiles (específicamente el Selenio) se vaporizan rápidamente, causando un pico de presión interna masivo.

Un horno mufla de precisión mitiga este riesgo regulando la velocidad de aumento de la energía térmica. Al aumentar lentamente la temperatura, el horno asegura que la presión interna permanezca dentro de los límites mecánicos del recipiente de cuarzo.

El Papel del Calentamiento por Etapas

La referencia principal destaca un protocolo específico que involucra tiempos de mantenimiento a 500 °C y 600 °C.

Estos tiempos de permanencia actúan como válvulas de alivio de presión en un sentido químico. Permiten que los reactivos interactúen y se estabilicen a niveles de energía intermedios, previniendo la acumulación descontrolada de presión que conduce a la explosión.

Asegurando la Uniformidad Química

Promoción de Reacciones en Fase Sólida

Más allá de la seguridad, el método de calentamiento por gradiente es esencial para la calidad del material. Los períodos de mantenimiento prolongados, a menudo 50 horas en cada etapa, facilitan las reacciones preliminares en fase sólida.

Esto crea un entorno controlado donde el Tungsteno, el Selenio y los dopantes (como el Renio o el Niobio) pueden comenzar a enlazarse químicamente sin fundirse.

Logrando la Homogeneidad Antes del Crecimiento

El calentamiento rápido a menudo conduce a cúmulos de material sin reaccionar o a dopaje desigual.

Al mantener la mezcla a 800 °C durante un período prolongado, el horno asegura que los dopantes se difundan completamente en la matriz de WSe2. Esto establece un estado precursor químicamente uniforme, que es un requisito estricto para el crecimiento de cristales de alta calidad en las etapas finales.

Consideraciones Operativas y Compensaciones

Alta Inversión de Tiempo

La compensación más significativa de usar un enfoque de gradiente de precisión es la duración del proceso. Con múltiples etapas que requieren mantenimientos de 50 horas, un solo ciclo de síntesis puede tardar más de una semana en completarse.

Demandas de Energía y Equipo

Hacer funcionar un horno a altas temperaturas durante cientos de horas consume una cantidad significativa de energía.

Además, este método requiere equipos altamente confiables; un fallo de energía o la quema de un elemento durante el ciclo de una semana puede arruinar el lote o causar el choque térmico que el proceso fue diseñado para evitar.

Optimizando su Estrategia de Síntesis

Para aplicar esto a las necesidades específicas de su proyecto:

- Si su enfoque principal es la seguridad de laboratorio: Adhiérase estrictamente a los tiempos de permanencia intermedios (500 °C y 600 °C) para gestionar la alta presión de vapor del Selenio y prevenir explosiones de ampollas.

- Si su enfoque principal es la calidad del cristal: No acorte la fase de aislamiento a 800 °C, ya que este período de tiempo es crítico para la difusión completa de dopantes como el Renio o el Niobio.

La precisión en el calentamiento no se trata solo de la temperatura; es la diferencia entre un cristal de alta calidad y una ampolla destrozada.

Tabla Resumen:

| Etapa de Calentamiento | Temperatura | Propósito | Beneficio |

|---|---|---|---|

| Fase 1 | 500 °C - 600 °C | Estabilización de Presión | Previene la ruptura de la ampolla por vaporización de Selenio |

| Fase 2 | 800 °C | Reacción en Fase Sólida | Asegura la difusión completa de dopantes como Re o Nb |

| Fase 3 | Crecimiento Final | Formación de Cristales | Produce cristales de WSe2 de alta calidad y químicamente uniformes |

Mejore su Síntesis de Materiales con KINTEK

La precisión es la delgada línea entre un cristal de alta calidad y un lote fallido. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento diseñados para manejar los rigurosos ciclos de más de 100 horas requeridos para la síntesis de WSe2 dopado.

Nuestros hornos de laboratorio personalizables proporcionan la estabilidad térmica y la precisión programable necesarias para gestionar la volátil termodinámica y asegurar una difusión perfecta de los dopantes. ¡Contáctenos hoy mismo para optimizar las capacidades de alta temperatura de su laboratorio!

Guía Visual

Referencias

- Monaam Benali, Zdeněk Sofer. 2D Rhenium- and Niobium-Doped WSe<sub>2</sub> Photoactive Cathodes in Photo-Enhanced Hybrid Zn-Ion Capacitors. DOI: 10.1021/acsanm.4c01405

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo garantiza un horno de sinterización con control preciso de temperatura la calidad estructural de los compuestos de PTFE/Fe2O3?

- ¿Con qué principios operan los hornos de mufla? Dominar el calor, el aislamiento y la transferencia uniforme

- ¿Cuáles son las características de diseño de los hornos mufla que contribuyen a su eficiencia? Descubra las características clave para un rendimiento superior

- ¿Qué papel juegan los hornos mufla en la investigación de materiales? Desbloquee un tratamiento térmico preciso para su laboratorio

- ¿Cómo se utilizan los hornos eléctricos de tipo caja en la investigación de laboratorio? Mejore la precisión en la síntesis y prueba de materiales

- ¿Qué papel juegan los hornos mufla en la industria farmacéutica? Esencial para el control de calidad e I+D

- ¿Cómo facilitan los hornos de crisol los cambios rápidos de aleación? Logre una flexibilidad de producción inigualable

- ¿Por qué se requiere un horno mufla industrial de alta temperatura para el tratamiento de películas delgadas de TiO2? Logrando la Fase de Anatasa.