En la industria farmacéutica, el horno mufla es un equipo de laboratorio fundamental utilizado para el procesamiento térmico y el análisis a alta temperatura. Sus funciones principales incluyen la preparación de muestras para pruebas de control de calidad, la realización de estudios de estabilidad y la determinación del contenido inorgánico o no combustible de una sustancia farmacéutica. Proporciona un entorno de alta temperatura, controlado con precisión y libre de contaminantes, lo cual es esencial para garantizar la precisión y reproducibilidad de los resultados analíticos.

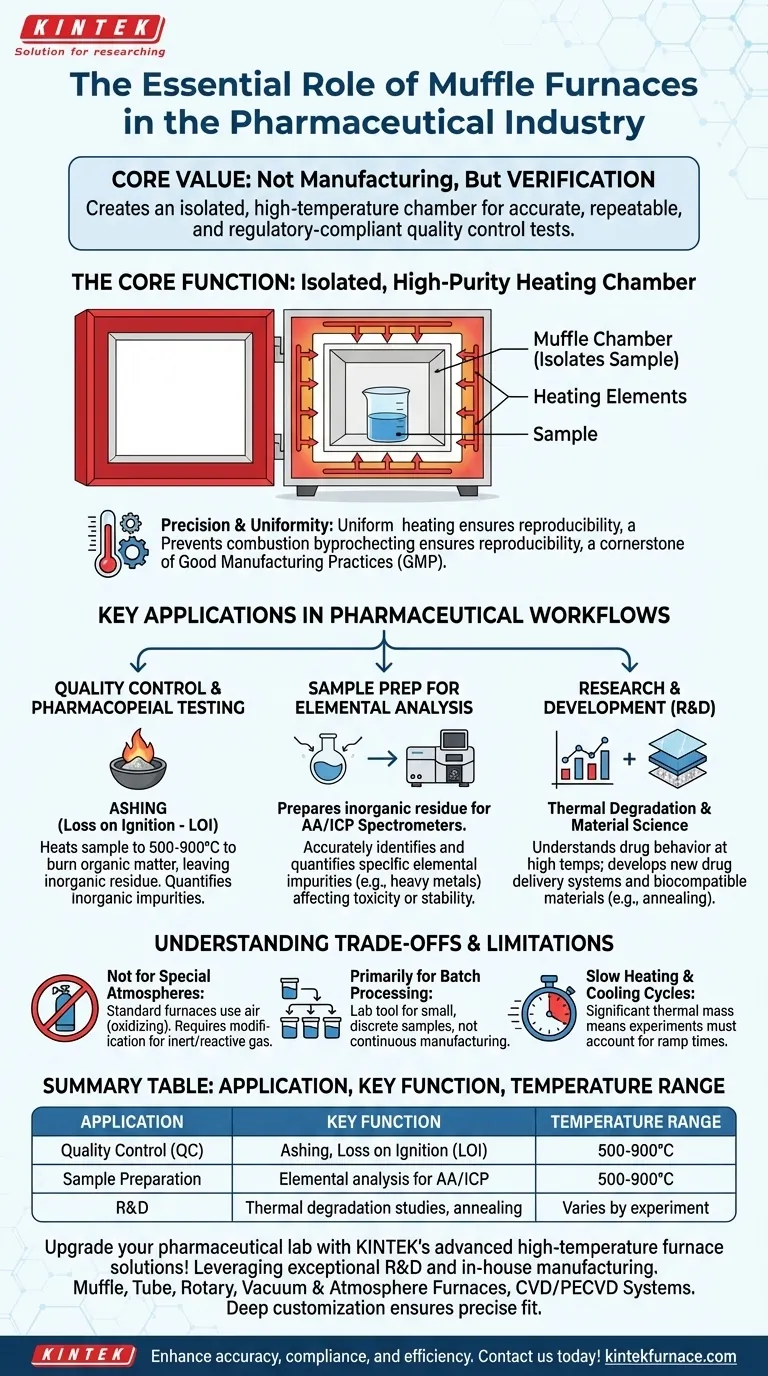

El valor central de un horno mufla en productos farmacéuticos no reside en la fabricación, sino en la verificación. Crea una cámara de alta temperatura aislada que elimina el material orgánico y prepara las muestras, asegurando que las pruebas de control de calidad sean precisas, repetibles y cumplan con las normativas regulatorias.

La Función Central: Una Cámara de Calentamiento Aislada y de Alta Pureza

Un horno mufla es más que un simple horno de alta temperatura. Su diseño es central para su función en el mundo farmacéutico, altamente regulado.

¿Qué lo convierte en un horno "Mufla"?

La característica definitoria es la "mufla", una cámara interior que contiene la muestra y la aísla de los elementos calefactores.

Este diseño evita que los subproductos de la combustión, como gases o hollín de los elementos calefactores, contaminen la muestra farmacéutica. Esto es fundamental para las pruebas dependientes de la pureza.

La Importancia de la Precisión y la Uniformidad

El análisis farmacéutico exige condiciones extremadamente reproducibles. Los hornos mufla proporcionan un calentamiento uniforme en toda la cámara, asegurando que toda la muestra experimente la misma temperatura.

Esta uniformidad elimina variables y garantiza que una prueba realizada hoy arroje el mismo resultado que una realizada meses después, una piedra angular de las Buenas Prácticas de Fabricación (GMP).

Aplicaciones Clave en los Flujos de Trabajo Farmacéuticos

El horno mufla es una herramienta versátil que aparece en varias etapas distintas del ciclo de vida farmacéutico, desde la investigación temprana hasta el control de calidad final.

Control de Calidad y Pruebas Farmacopeicas

Esta es la aplicación más común del horno. Es esencial para una prueba estándar conocida como calcinación (ashing).

La calcinación implica calentar una muestra a una temperatura alta (por ejemplo, 500-900 °C) para quemar toda la materia orgánica, dejando solo el residuo inorgánico no combustible.

Este procedimiento, a menudo denominado "Pérdida por Ignición" (LOI) o "residuo a la ignición", es una prueba requerida en muchas farmacopeas para cuantificar las impurezas inorgánicas en una sustancia farmacéutica o producto final.

Preparación de Muestras para Análisis Elemental

Después de la calcinación, el residuo inorgánico restante a menudo se disuelve y se analiza mediante otros instrumentos, como los espectrómetros de Absorción Atómica (AA) o de Plasma de Acoplamiento Inductivo (ICP).

Este análisis secundario identifica y cuantifica con precisión impurezas elementales específicas (por ejemplo, metales pesados) que podrían ser tóxicas o afectar la estabilidad del medicamento. El horno mufla es el primer paso crítico en este flujo de trabajo analítico.

Investigación y Desarrollo (I+D)

En I+D, los hornos se utilizan para estudios de degradación térmica con el fin de comprender cómo se comporta una sustancia o formulación farmacéutica a altas temperaturas. Estos datos informan las condiciones de almacenamiento y predicen la vida útil.

También se utilizan en la ciencia de los materiales para desarrollar nuevos sistemas de administración de fármacos o materiales biocompatibles, utilizando procesos como el recocido (annealing) para alterar las propiedades físicas de un material para su uso en dispositivos médicos.

Comprensión de las Compensaciones y Limitaciones

Aunque esencial, un horno mufla es una herramienta específica con sus propios límites operativos. Comprender estas limitaciones es clave para utilizarlo correctamente.

No Apto para Procesos que Requieren Atmósferas Especiales

Un horno mufla estándar calienta las muestras en presencia de aire (una atmósfera oxidante). No es adecuado para procesos que requieren una atmósfera inerte (por ejemplo, nitrógeno, argón) o reactiva sin una modificación significativa.

Principalmente para Procesamiento por Lotes

Los hornos mufla están diseñados para procesar lotes pequeños y discretos de muestras. Son una herramienta de laboratorio, no un equipo para la fabricación continua a gran escala.

Ciclos Lentos de Calentamiento y Enfriamiento

Debido a su significativa masa térmica y aislamiento, los hornos mufla no se calientan ni se enfrían instantáneamente. Los experimentos deben tener en cuenta estos tiempos de rampa, lo que puede ser una limitación para el cribado de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

La selección de las características correctas depende totalmente de la aplicación prevista.

- Si su enfoque principal es el Control de Calidad (QC) rutinario: Priorice un horno con una uniformidad de temperatura excepcional y calibración certificada para garantizar el cumplimiento de los estándares farmacopeicos.

- Si su enfoque principal es la Investigación y Desarrollo (I+D): Busque un horno con controles totalmente programables para perfiles de temperatura de varios pasos y un amplio rango operativo para diversos experimentos.

- Si su enfoque principal es la preparación de muestras para análisis de metales traza: Asegúrese de que la cámara interior del horno esté hecha de un material de alta pureza y que no contamine para mantener la integridad de la muestra.

En última instancia, el horno mufla sirve como guardián de la calidad, proporcionando el análisis térmico definitivo requerido para validar la seguridad y consistencia de los productos farmacéuticos.

Tabla Resumen:

| Aplicación | Función Clave | Rango de Temperatura |

|---|---|---|

| Control de Calidad (QC) | Calcinación, Pérdida por Ignición (LOI) | 500-900°C |

| Preparación de Muestras | Análisis elemental para AA/ICP | 500-900°C |

| I+D | Estudios de degradación térmica, recocido | Varía según el experimento |

¡Mejore su laboratorio farmacéutico con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, ofrecemos Hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades únicas de control de calidad e investigación. Contáctenos hoy para mejorar la precisión, el cumplimiento y la eficiencia en sus flujos de trabajo de procesamiento térmico.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla la polimerización térmica directa de la melamina? Domina la síntesis de g-C3N4 hoy mismo

- ¿Qué es un horno de resistencia tipo caja y cómo funciona? Descubra sus componentes clave y beneficios

- ¿Cómo se controla la temperatura en un horno de mufla? Consiga un calentamiento de precisión para su laboratorio

- ¿Qué papel juega un horno mufla en la evaluación de la resistencia a la oxidación del WC-Fe-Ni-Co? Perspectivas de pruebas de materiales

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuáles son las aplicaciones típicas de este horno de mufla? Logre un tratamiento térmico y un análisis precisos

- ¿Qué garantía y soporte se proporcionan con el horno mufla? Comprenda la cobertura y las exclusiones

- ¿Por qué son populares los hornos de mufla en los sectores industriales? Descubra Sus Beneficios Clave para un Calentamiento Limpio y Preciso