En resumen, un horno mufla optimiza los flujos de trabajo de procesamiento al ofrecer tres ventajas clave: calentamiento excepcionalmente rápido, control de temperatura altamente preciso y un entorno completamente libre de contaminación para el material que se está procesando. Esta combinación permite resultados más rápidos, más repetibles y más puros a un costo operativo relativamente bajo.

El principio fundamental de diseño del horno es el calentamiento indirecto. Al separar físicamente el material dentro de una cámara aislada (la "mufla") de los elementos calefactores eléctricos, garantiza que la muestra nunca esté expuesta a gases de combustión u otras impurezas, lo que permite un nivel de control del proceso que los métodos de fuego directo no pueden igualar.

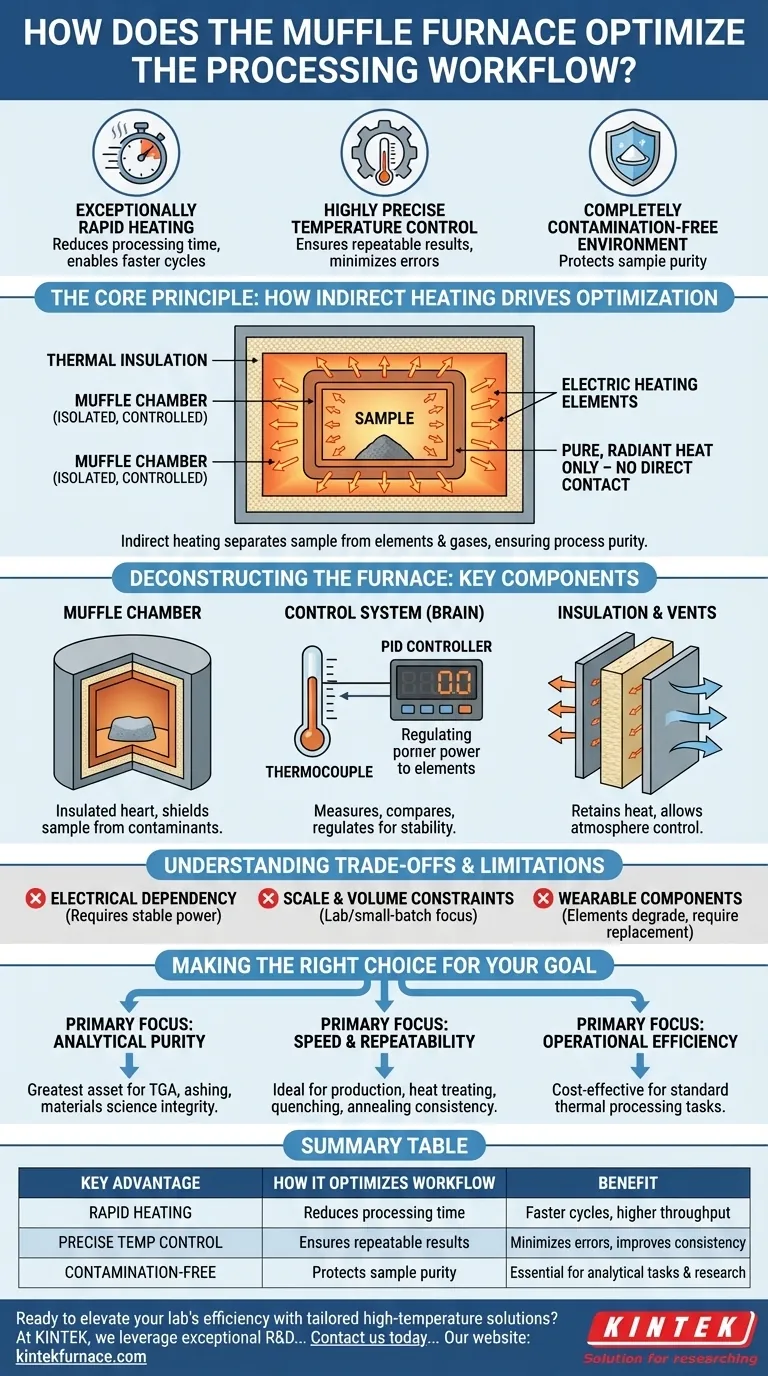

El Principio Central: Cómo el Calentamiento Indirecto Impulsa la Optimización

La característica que define a un horno mufla no es solo su capacidad para calentarse, sino *cómo* genera y contiene ese calor. Este método es la base de su eficiencia.

Un Entorno Aislado y Controlado

Un horno mufla coloca la muestra dentro de una cámara sellada, a menudo hecha de cerámica de alta temperatura. Los elementos calefactores reales se encuentran fuera de esta cámara.

Este diseño aísla completamente la pieza de trabajo de la fuente de calor. Garantiza que lo único que afecta a la muestra sea calor puro y radiante, no llamas o subproductos químicos de la combustión.

Calentamiento por Resistencia para la Precisión

Los hornos mufla modernos utilizan energía eléctrica. La electricidad se pasa a través de elementos calefactores de alta resistencia, generalmente hechos de materiales como Kanthal o níquel-cromo.

A medida que estos elementos resisten la corriente eléctrica, se ponen al rojo vivo, convirtiendo la energía eléctrica en energía térmica con alta eficiencia. Este calor luego se irradia a través de las paredes de la cámara de la mufla, calentando el aire y la muestra en su interior de manera uniforme.

Deconstruyendo el Horno: Componentes Clave y sus Roles

Cada parte de un horno mufla está diseñada para contribuir a su precisión y velocidad generales. Comprender estos componentes revela cómo logra un rendimiento tan confiable.

La Cámara de la Mufla

Este es el corazón aislado del horno. Contiene la muestra y la protege de cualquier contaminante externo, asegurando la pureza del proceso. Esto es fundamental para aplicaciones como la calcinación, el análisis químico o la creación de materiales sensibles donde incluso las impurezas menores pueden arruinar un resultado.

El Sistema de Control

Este es el cerebro del horno. Un termopar dentro de la cámara mide constantemente la temperatura interna y envía esos datos a un controlador de temperatura digital.

El controlador compara la temperatura real con el punto de ajuste del usuario. Luego regula con precisión la cantidad de electricidad enviada a los elementos calefactores para mantener la temperatura objetivo con una estabilidad notable.

El Aislamiento y las Ventilas

La cámara está rodeada de gruesas capas de aislamiento refractario para evitar que escape el calor. Esto permite que el horno alcance su temperatura máxima rápidamente (a menudo en aproximadamente una hora) y la mantenga con menos energía.

Los puertos de entrada de aire y escape permiten el control de la atmósfera dentro de la cámara, lo cual es necesario para procesos que requieren condiciones oxidativas específicas u otras condiciones atmosféricas.

Comprensión de las Compensaciones y Limitaciones

Aunque es muy eficaz, un horno mufla no es la solución universal para cada aplicación de calentamiento. Su diseño conlleva compensaciones específicas.

Dependencia Eléctrica

El horno depende totalmente de un suministro estable de electricidad. A diferencia de los hornos que queman combustible, no pueden operar en entornos sin conexión a la red o con energía inestable.

Restricciones de Escala y Volumen

Los hornos mufla suelen estar diseñados para trabajos de laboratorio o de lotes pequeños industriales. Su diseño para la precisión y la pureza no se escala de manera eficiente para operaciones masivas como la fundición de toneladas de mineral, que requieren hornos más grandes de fuego directo.

Componentes Desgastables

Los elementos calefactores operan bajo un estrés térmico extremo y eventualmente se degradarán. Son piezas consumibles que requieren inspección y reemplazo periódicos, lo cual es una consideración clave de mantenimiento.

Tomar la Decisión Correcta para su Objetivo

La decisión de usar un horno mufla debe basarse en sus prioridades de procesamiento específicas.

- Si su enfoque principal es la pureza analítica: El entorno libre de contaminación proporcionado por la cámara de la mufla es su mayor activo, asegurando la integridad de las muestras para TGA, calcinación o investigación de ciencia de materiales.

- Si su enfoque principal es la velocidad y la repetibilidad: El sistema de control digital y los ciclos de calentamiento rápidos son ideales para flujos de trabajo de producción como el tratamiento térmico, el enfriamiento o el recocido de piezas pequeñas donde la consistencia es primordial.

- Si su enfoque principal es la eficiencia operativa: Los diseños modernos ofrecen una excelente eficiencia energética y automatización de procesos, lo que los convierte en una herramienta rentable para una amplia gama de tareas estándar de procesamiento térmico.

Al comprender su principio de calor indirecto y controlado, puede aprovechar con confianza el horno mufla para mejorar la precisión y la eficiencia de su trabajo.

Tabla Resumen:

| Ventaja Clave | Cómo Optimiza el Flujo de Trabajo |

|---|---|

| Calentamiento Rápido | Reduce el tiempo de procesamiento, permitiendo ciclos más rápidos y mayor rendimiento en laboratorios y producción. |

| Control Preciso de la Temperatura | Asegura resultados repetibles, minimizando errores y mejorando la consistencia para experimentos sensibles. |

| Entorno Libre de Contaminación | Protege la pureza de la muestra, esencial para tareas analíticas como la calcinación y la investigación de materiales. |

¿Listo para elevar la eficiencia de su laboratorio con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como hornos Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo de procesamiento y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores