La atmósfera en un horno mufla es fundamental porque proporciona un control químico preciso sobre su material durante el tratamiento térmico. Si bien la mufla del horno aísla físicamente la muestra de los elementos calefactores y los contaminantes, la atmósfera introducida dicta las reacciones químicas que ocurren en la superficie del material, previniendo resultados indeseables como la oxidación y permitiendo transformaciones específicas.

La función principal de una mufla es el aislamiento físico para un calentamiento limpio y uniforme. El propósito del control de la atmósfera es ir más allá del calentamiento simple y crear un entorno químico específico necesario para transformar intencionalmente su material o protegerlo de reacciones no deseadas.

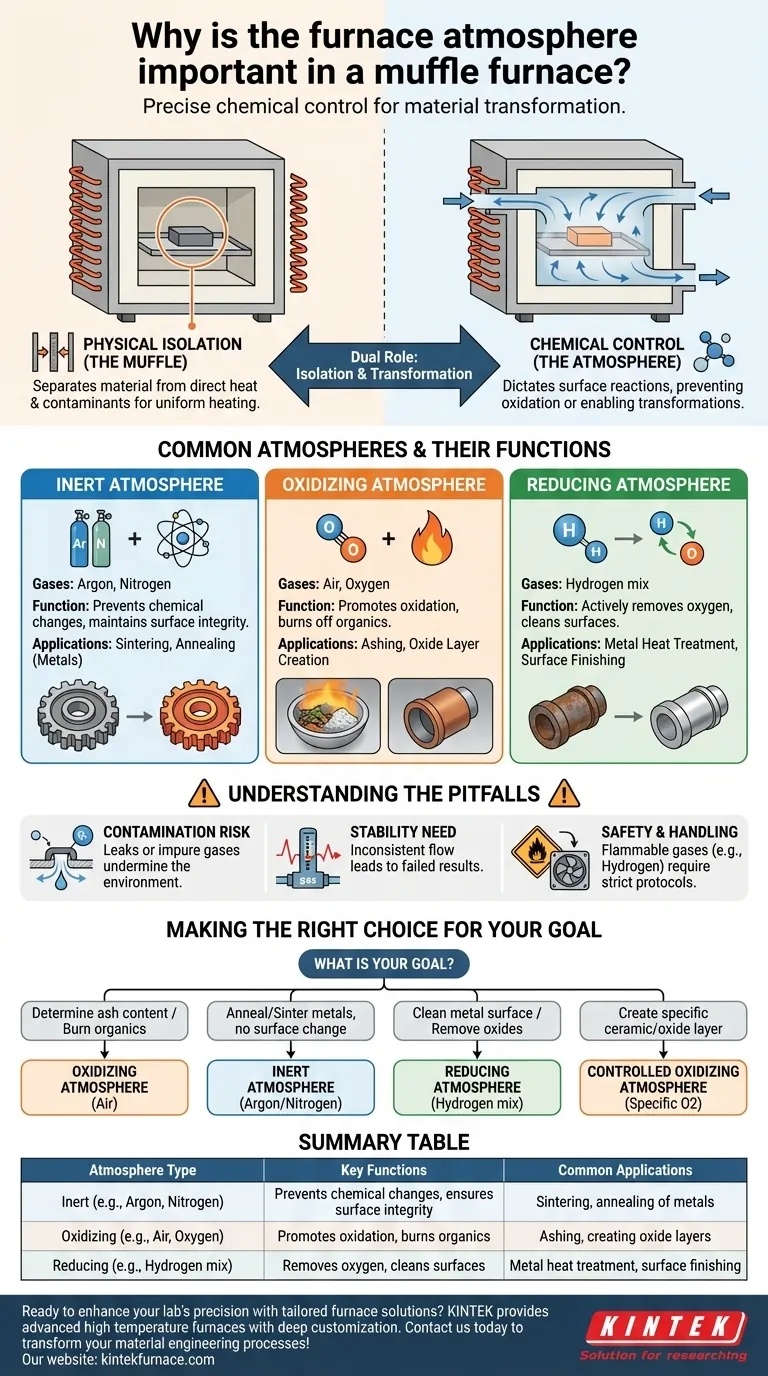

El doble papel: Aislamiento y Transformación

Un horno mufla realiza dos funciones distintas pero complementarias. Comprender ambas es clave para lograr resultados fiables y repetibles en su trabajo.

Aislamiento Físico: El Propósito de la Mufla

El término "mufla" se refiere a la cámara que encierra su muestra. Su trabajo principal es crear una barrera física.

Esta barrera separa el material de la fuente de calor directa (como llamas o elementos eléctricos) y de cualquier subproducto de la combustión. Esto asegura que el calentamiento sea uniforme y previene la contaminación externa.

Control Químico: La Función de la Atmósfera

Mientras que la mufla proporciona una base limpia, la atmósfera de gas que introduce determina el resultado químico. Sin este control, calentar un material en aire ambiente casi siempre conduciría a la oxidación.

Al desplazar el aire con un gas o mezcla de gases específica, puede crear un entorno químico controlado. Esto le permite prevenir todas las reacciones o promover intencionalmente una específica.

Atmósferas Comunes y Sus Funciones

La elección de la atmósfera depende directamente del objetivo de su proceso de tratamiento térmico. Diferentes gases sirven para propósitos completamente distintos.

Atmósfera Inerte

Una atmósfera inerte, que generalmente utiliza gases como Argón o Nitrógeno, está diseñada para no reaccionar.

Su propósito es prevenir cualquier cambio químico en la superficie del material. Esto es ideal para procesos como la sinterización o el recocido donde solo desea cambiar la estructura física del material a través del calor, no su química.

Atmósfera Oxidante

Una atmósfera oxidante contiene un exceso de oxígeno, a menudo mediante el uso de aire simple o la introducción de oxígeno puro.

Este entorno se utiliza para promover intencionalmente la oxidación. Es esencial para procesos como el calcinado (ashing), donde el objetivo es quemar completamente los componentes orgánicos para medir el residuo inorgánico, o para crear capas de óxido específicas en un material.

Atmósfera Reductora

Una atmósfera reductora elimina activamente el oxígeno. Típicamente es una mezcla que contiene hidrógeno, el cual reacciona y elimina el oxígeno de la cámara del horno y de la superficie del material.

Esto es fundamental para el tratamiento térmico de muchos metales. No solo previene la formación de nuevos óxidos, sino que también puede eliminar las capas de óxido existentes, dando como resultado un acabado superficial limpio y brillante.

Comprender los Riesgos

El control preciso de la atmósfera es poderoso pero requiere una gestión cuidadosa. Un fallo en el control adecuado del entorno puede comprometer fácilmente su experimento.

El Riesgo de Contaminación

La integridad de su atmósfera es primordial. Las fugas en los sellos del horno o el uso de gases impuros pueden introducir oxígeno o humedad, socavando el propósito de un entorno inerte o reductor.

La Necesidad de Estabilidad

La atmósfera debe ser estable durante todo el ciclo de calentamiento y enfriamiento. Cualquier fluctuación en el flujo de gas, gestionada por un medidor de flujo de gas, puede alterar el equilibrio químico dentro de la cámara y provocar resultados inconsistentes o fallidos.

Seguridad y Manejo de Gases

Ciertas atmósferas, particularmente las atmósferas reductoras que contienen hidrógeno, son inflamables. Los protocolos de seguridad adecuados, la ventilación y los procedimientos de manipulación no son negociables cuando se trabaja con estos gases.

Tomar la Decisión Correcta para su Objetivo

La atmósfera correcta está dictada enteramente por el resultado deseado. Utilice las siguientes pautas para tomar una decisión.

- Si su enfoque principal es determinar el contenido de cenizas o quemar orgánicos: Utilice una atmósfera oxidante estándar (aire) para asegurar una combustión completa.

- Si su enfoque principal es recocer o sinterizar metales sin cambio superficial: Utilice una atmósfera inerte (Argón, Nitrógeno) o una atmósfera reductora para prevenir la oxidación.

- Si su enfoque principal es limpiar la superficie de una pieza metálica: Utilice una atmósfera reductora (mezcla de Hidrógeno/Nitrógeno) para eliminar activamente los óxidos superficiales.

- Si su enfoque principal es crear una cerámica o capa de óxido específica: Utilice una atmósfera oxidante cuidadosamente controlada con una concentración de oxígeno específica.

Dominar la atmósfera del horno es la clave para pasar del calentamiento simple a la ingeniería de materiales precisa.

Tabla Resumen:

| Tipo de Atmósfera | Funciones Clave | Aplicaciones Comunes |

|---|---|---|

| Inerte (ej. Argón, Nitrógeno) | Previene cambios químicos, asegura la integridad superficial | Sinterización, recocido de metales |

| Oxidante (ej. Aire, Oxígeno) | Promueve la oxidación, quema orgánicos | Calcinado, creación de capas de óxido |

| Reductora (ej. Mezcla de Hidrógeno) | Elimina oxígeno, limpia superficies | Tratamiento térmico de metales, acabado superficial |

¿Listo para mejorar la precisión de su laboratorio con soluciones de horno personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura avanzados, incluidos hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran que sus necesidades experimentales únicas se satisfagan con fiabilidad y eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones pueden transformar sus procesos de ingeniería de materiales.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible