Un horno mufla de alta temperatura funciona como la cámara de activación crítica en el pretratamiento de la caolinita natural. Al mantener un entorno térmico estrictamente controlado, típicamente a 750 °C, facilita la reacción de deshidroxilación necesaria para despojar al material de su estabilidad cristalina y convertirlo en metacaolinita reactiva.

El horno no se limita a secar el material; altera fundamentalmente su estructura atómica. Al destruir eficazmente la red cristalina en capas de la caolinita natural, el horno crea un marco amorfo y altamente inestable que sirve como base necesaria para la síntesis química posterior, como la producción de geopolímeros.

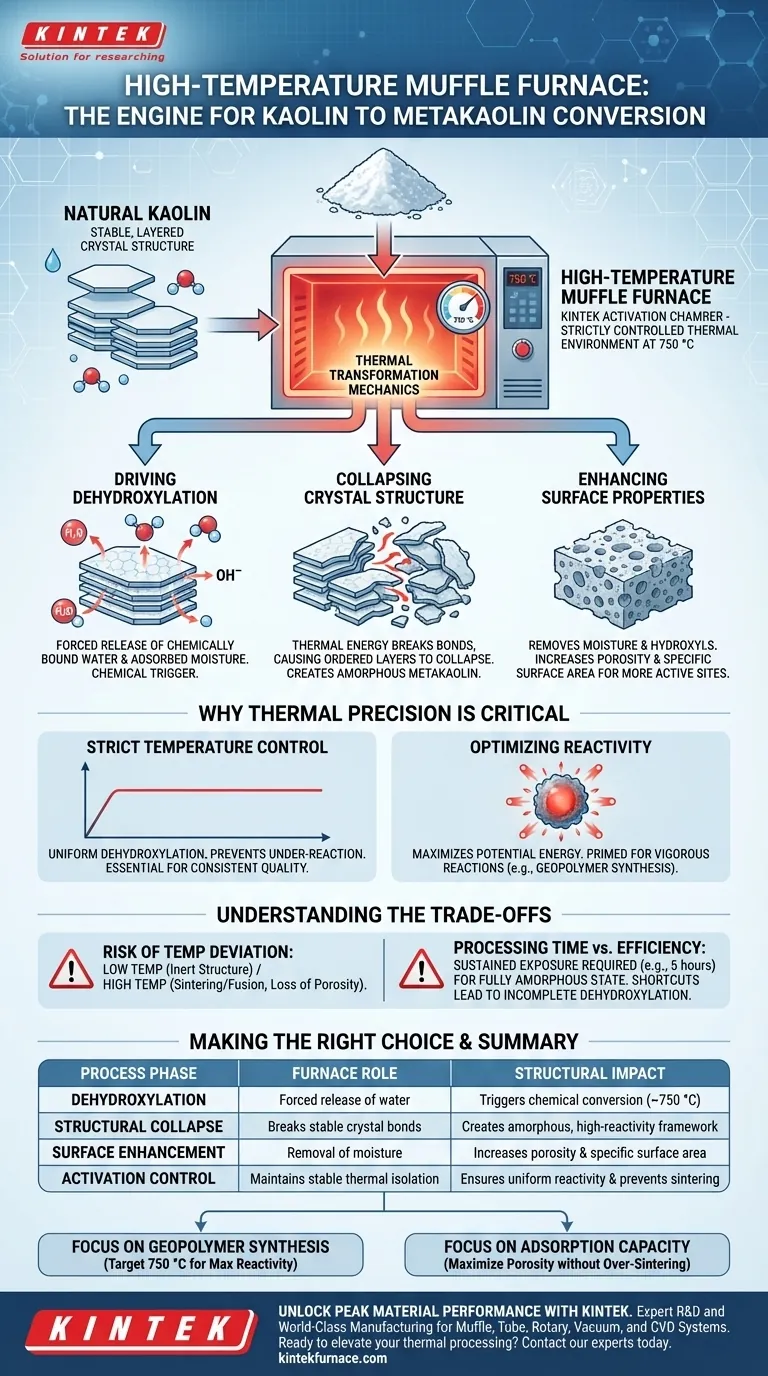

La Mecánica de la Transformación Térmica

Impulsando la Deshidroxilación

La función principal del horno mufla es forzar la liberación del agua químicamente unida.

Dentro del horno, el calor intenso actúa sobre los grupos hidroxilo y el agua adsorbida dentro de la estructura de la caolinita. Este proceso, conocido como deshidroxilación, es el desencadenante químico que inicia la conversión del material.

Colapso de la Estructura Cristalina

La caolinita natural posee una estructura cristalina estable y en capas que la hace químicamente inerte.

La energía térmica proporcionada por el horno rompe estos enlaces, provocando el colapso de las capas ordenadas. Esto resulta en la formación de metacaolinita amorfa, un estado desordenado que es esencial para una alta reactividad química.

Mejora de las Propiedades Superficiales

Más allá del colapso estructural, el proceso de calcinación altera significativamente el panorama físico del material.

Al eliminar la humedad interna y los hidroxilos, el horno aumenta la porosidad y el área superficial específica del mineral. Esto crea más sitios activos, lo cual es vital ya sea que el objetivo final sea la síntesis química o la mejora de la capacidad de adsorción para aplicaciones como la administración de fármacos.

Por Qué la Precisión Térmica es Crítica

Control Estricto de la Temperatura

El horno mufla proporciona una cámara de aislamiento estable, asegurando que el material se exponga a una temperatura constante (por ejemplo, 750 °C) sin fluctuaciones.

Esta consistencia es irrenunciable. Sin un entorno térmico estrictamente controlado, el proceso de deshidroxilación se vuelve desigual, dejando partes de la caolinita sub-reaccionadas y químicamente débiles.

Optimización de la Reactividad

El objetivo final de utilizar este equipo específico es maximizar la energía potencial del material.

La metacaolinita resultante está químicamente "hambrienta". Debido a que el horno ha despojado su estructura estable, el material está preparado para reaccionar vigorosamente en procesos posteriores, como servir como base activa para la síntesis de geopolímeros.

Comprender las Compensaciones

El Riesgo de Desviación de la Temperatura

Si bien el calor alto es necesario, la precisión es más importante que la potencia bruta.

Si la temperatura del horno es demasiado baja, la estructura cristalina en capas no se descompondrá por completo, dejando el material inerte. Por el contrario, si la temperatura aumenta demasiado por encima del rango óptimo, el material puede sinterizarse (fusionarse), lo que provoca una pérdida de porosidad y una drástica caída en la reactividad.

Tiempo de Procesamiento vs. Eficiencia

Lograr un estado completamente amorfo requiere una exposición sostenida.

Como se señaló en contextos industriales, este proceso puede requerir calentamiento continuo durante varias horas (por ejemplo, 5 horas). Acortar este tiempo para ahorrar energía a menudo resulta en una deshidroxilación incompleta, lo que hace que el pretratamiento sea ineficaz para aplicaciones avanzadas.

Tomar la Decisión Correcta para Su Objetivo

Para utilizar eficazmente un horno mufla para la conversión de caolinita, alinee los parámetros de su proceso con los requisitos específicos de su uso final:

- Si su enfoque principal es la Síntesis de Geopolímeros: Apunte a temperaturas más altas (alrededor de 750 °C) para garantizar la destrucción completa de la red cristalina para una máxima reactividad química.

- Si su enfoque principal es la Capacidad de Adsorción: Asegúrese de que el proceso maximice la porosidad y el área superficial específica eliminando por completo el agua adsorbida y los grupos hidroxilo sin sobre-sinterizar el material.

Dominar el proceso de pretratamiento térmico transforma la arcilla natural abundante en una materia prima industrial de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Rol del Horno | Impacto Estructural |

|---|---|---|

| Deshidroxilación | Liberación forzada de agua químicamente unida | Desencadena la conversión química a ~750 °C |

| Colapso Estructural | Rompe enlaces cristalinos estables | Crea un marco amorfo de alta reactividad |

| Mejora Superficial | Eliminación de humedad e hidroxilos | Aumenta la porosidad y el área superficial específica |

| Control de Activación | Mantiene aislamiento térmico estable | Asegura reactividad uniforme y previene la sinterización |

Desbloquee el Rendimiento Máximo del Material con KINTEK

El control térmico preciso es la diferencia entre la arcilla inerte y la metacaolinita de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Mufla, Tubo, Rotatorios, de Vacío y CVD líderes en la industria, adaptados a los requisitos de alta temperatura más exigentes de su laboratorio.

Ya sea que esté optimizando la síntesis de geopolímeros o refinando la porosidad del material, nuestros hornos personalizables garantizan la precisión estructural que su investigación merece.

¿Listo para mejorar su procesamiento térmico? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Mukesh Kumar, Sudhanshu Sharma. Natural kaolin-derived ruthenium-supported nanoporous geopolymer: a sustainable catalyst for CO <sub>2</sub> methanation. DOI: 10.1039/d5cy00021a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo funciona el control de temperatura en los hornos de mufla modernos? Logre una precisión y eficiencia inigualables

- ¿Cuáles son los materiales de aislamiento térmico utilizados en los hornos de mufla? Elija el aislamiento adecuado para la eficiencia y la durabilidad

- ¿Por qué se utiliza un horno mufla de vacío para realizar el análisis próximo? Evaluación precisa de biomasa y análisis de reactividad

- ¿Cuál es la función de un horno mufla en la preparación de materias primas para vidrio de fosfato? Perspectivas de expertos

- ¿Por qué se requiere un horno comercial de alta temperatura para el pretratamiento de materiales TL? Asegure una dosimetría precisa

- ¿Por qué es importante el aislamiento de los contaminantes en un horno mufla digital? Garantizar la pureza y precisión en procesos de alta temperatura

- ¿Cuáles son las ventajas de utilizar un horno de calentamiento por infrarrojos de laboratorio para la conversión de residuos de PET? Aumentar la eficiencia energética

- ¿Por qué es importante el calentamiento controlado y constante en un horno mufla? Garantice resultados fiables en su laboratorio