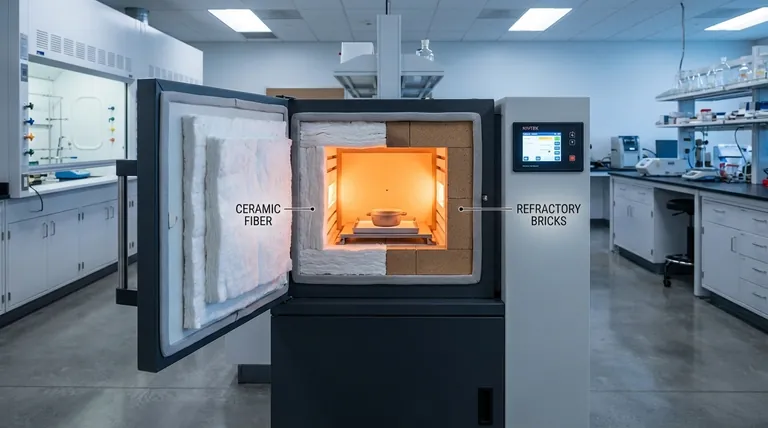

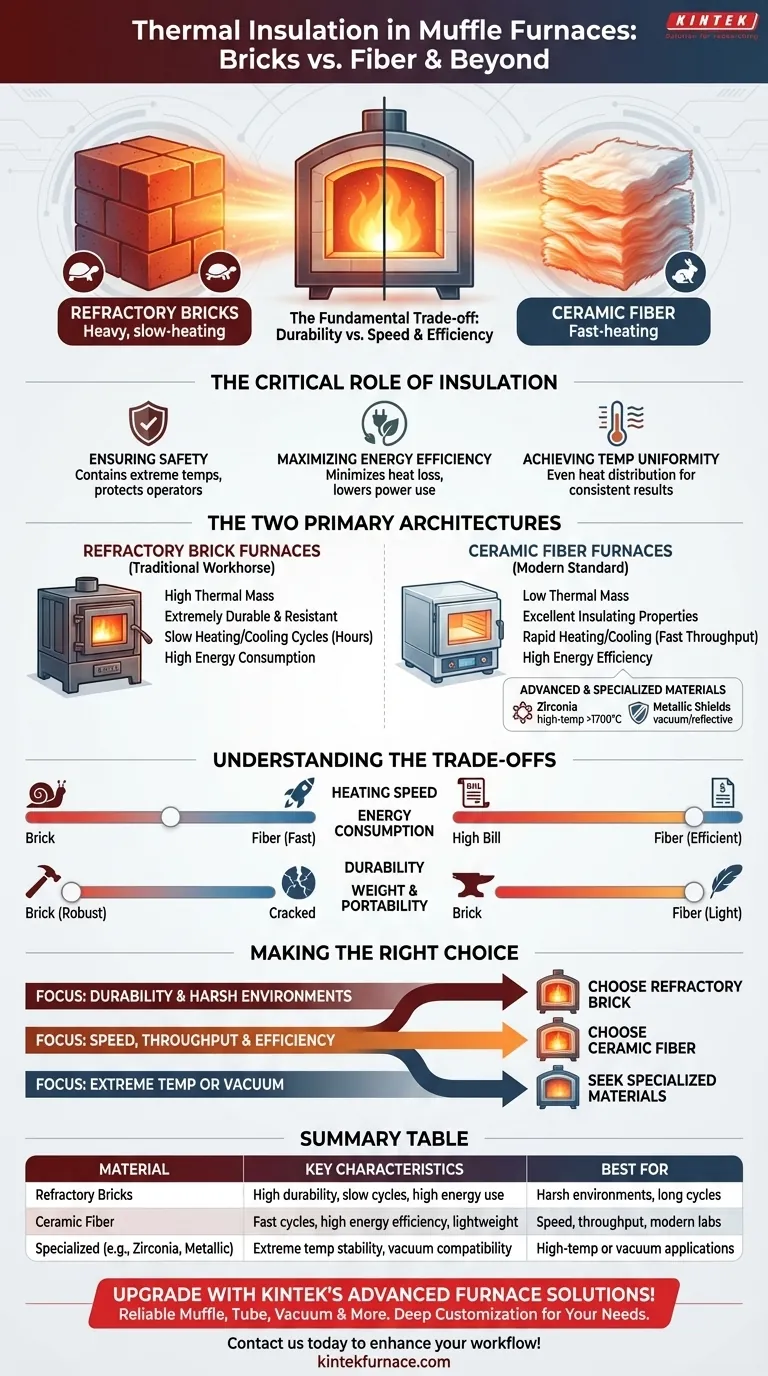

En su esencia, el rendimiento de un horno de mufla se define por su aislamiento térmico. La gran mayoría de estos hornos se basan en uno de dos materiales principales: ladrillos refractarios densos o fibra cerámica ligera. Estos materiales dictan no solo la eficiencia y seguridad del horno, sino también todo su carácter operativo, desde la velocidad de calentamiento hasta la durabilidad.

La elección entre los materiales aislantes representa una compensación fundamental. Los ladrillos refractarios ofrecen una durabilidad excepcional a costa de un rendimiento lento y un alto consumo de energía, mientras que la fibra cerámica proporciona un calentamiento rápido y una eficiencia excelente, pero es mecánicamente más frágil.

El papel crítico del aislamiento

El aislamiento adecuado no es una característica secundaria; es fundamental para el funcionamiento, la seguridad y la eficiencia del horno. Comprender su propósito es clave para apreciar las diferencias entre los tipos de hornos.

Garantizar la seguridad y la estabilidad

El aislamiento de alta calidad contiene temperaturas extremas dentro de la cámara de calentamiento. Esto evita que la carcasa exterior del horno se caliente peligrosamente, protegiendo tanto a los operadores como a los equipos sensibles cercanos de daños por calor.

Maximizar la eficiencia energética

La pérdida de calor es energía y dinero desperdiciados. Un aislamiento eficaz minimiza la energía térmica que escapa del horno, lo que conduce a un consumo de energía significativamente menor y a temperaturas internas más estables durante el funcionamiento.

Lograr uniformidad de temperatura

Un buen aislamiento garantiza que el calor se distribuya uniformemente por toda la cámara. Esta uniformidad es fundamental para aplicaciones que requieren un procesamiento térmico preciso y consistente de materiales.

Las dos arquitecturas de aislamiento primarias

Los hornos de mufla se clasifican fundamentalmente por su diseño de aislamiento. Cada enfoque tiene un perfil distinto de fortalezas y debilidades.

Hornos de ladrillo refractario: El caballo de batalla tradicional

Estos hornos están construidos con ladrillos refractarios pesados y densos. Esta construcción les confiere una masa térmica muy alta, lo que significa que absorben una gran cantidad de calor.

Esta alta masa los hace extremadamente duraderos y resistentes al desgaste mecánico. Sin embargo, también significa que se calientan y enfrían muy lentamente, a menudo tardando varias horas en completar un ciclo.

Hornos de fibra cerámica: El estándar moderno

Los hornos modernos utilizan predominantemente aislamiento hecho de fibra cerámica ligera y porosa. Este material tiene una masa térmica muy baja y excelentes propiedades aislantes.

El beneficio principal es la velocidad. Un horno de fibra cerámica puede alcanzar su temperatura objetivo y enfriarse mucho más rápidamente que un modelo revestido de ladrillo. Esto conduce a un rendimiento más rápido y una eficiencia energética significativamente mejor, ya que se desperdicia menos energía calentando el propio aislamiento.

Materiales avanzados y especializados

Para aplicaciones de temperaturas extremas o especializadas, como entornos de vacío, se utilizan otros materiales. Estos pueden incluir fibras cerámicas de grado zirconia de alto rendimiento para una mayor estabilidad por encima de los 1700°C o escudos metálicos reflectantes (molibdeno, tungsteno) que bloquean la radiación de calor.

También es importante distinguir el aislamiento de la propia cámara de mufla. La cámara interior, que contiene la muestra, a menudo está hecha de materiales como cuarzo o alúmina por su inercia química y su integridad a altas temperaturas.

Entendiendo las compensaciones: Ladrillo vs. Fibra

La elección de un horno requiere sopesar las claras compensaciones entre estas dos tecnologías de aislamiento.

Velocidad de calentamiento y enfriamiento

La fibra cerámica es la ganadora indiscutible en velocidad. Su baja masa térmica permite cambios rápidos de temperatura, lo que la hace ideal para laboratorios con un alto rendimiento de muestras. Los hornos de ladrillo son inherentemente lentos.

Consumo de energía

Debido a que no tienen que calentar toneladas de ladrillo denso, los hornos de fibra cerámica son mucho más eficientes energéticamente. Un horno de ladrillo consume una parte significativa de su energía solo para llevar el aislamiento a la temperatura.

Durabilidad y contaminación

Los ladrillos refractarios son mecánicamente robustos y pueden soportar mejor el manejo rudo y los derrames químicos que la fibra. Las fibras cerámicas pueden degradarse con el tiempo, especialmente si se alteran físicamente, y pueden liberar partículas en la cámara.

Peso y portabilidad

La diferencia es dramática. Los hornos de fibra cerámica son significativamente más ligeros y compactos, lo que los hace más fáciles de instalar y mover. Los hornos de ladrillo son extremadamente pesados y se consideran instalaciones permanentes.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por sus necesidades y prioridades operativas específicas.

- Si su enfoque principal es la durabilidad y la resistencia a un entorno hostil: Elija un horno de ladrillo refractario, especialmente si los ciclos largos son aceptables.

- Si su enfoque principal es la velocidad, el rendimiento y la eficiencia energética: Un horno de fibra cerámica es la elección clara para la mayoría de los entornos de laboratorio y producción modernos.

- Si su enfoque principal es el trabajo a temperaturas extremas o al vacío: Busque hornos especializados que especifiquen aislamiento de grado zirconia o escudos térmicos metálicos.

Comprender el material de aislamiento le permite ir más allá de la hoja de especificaciones y seleccionar una herramienta que realmente se adapte a su flujo de trabajo.

Tabla resumen:

| Material | Características clave | Mejor para |

|---|---|---|

| Ladrillos refractarios | Alta durabilidad, calentamiento/enfriamiento lento, alto consumo de energía | Entornos hostiles, ciclos largos |

| Fibra cerámica | Calentamiento/enfriamiento rápido, alta eficiencia energética, ligero | Velocidad, rendimiento, laboratorios modernos |

| Especializado (por ejemplo, Zirconia, escudos metálicos) | Estabilidad a temperaturas extremas, compatibilidad con vacío | Aplicaciones de alta temperatura o vacío |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones confiables como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para mejorar la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos y mejorar su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica