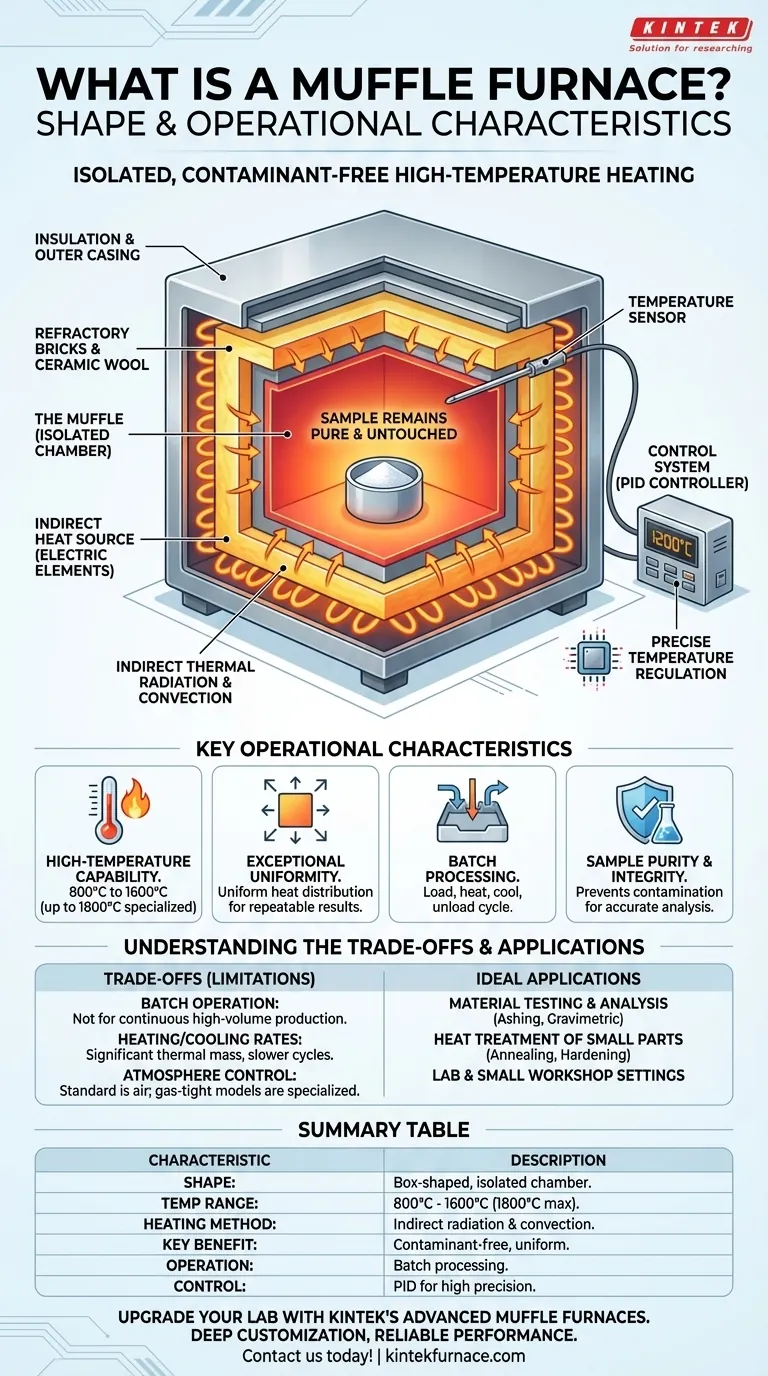

En esencia, un horno de mufla es un horno de alta temperatura con forma de caja. Su característica operativa distintiva es el uso de una cámara interna aislada —la "mufla"— para calentar materiales uniformemente sin ningún contacto directo con elementos calefactores eléctricos o subproductos de la combustión. Esto asegura que la pureza química de la muestra se mantenga durante todo el proceso.

La clave es que el valor de un horno de mufla no reside solo en su capacidad para alcanzar altas temperaturas, sino en su diseño fundamental para el aislamiento. Esto evita la contaminación de la muestra, convirtiéndolo en una herramienta indispensable para aplicaciones donde la integridad del material y la repetibilidad del proceso no son negociables.

Cómo un horno de mufla logra un calentamiento preciso y libre de contaminantes

Para entender su funcionamiento, debe observar sus componentes clave y cómo interactúan para crear un ambiente térmico controlado. El diseño es elegantemente simple pero altamente efectivo.

La Mufla: Una Cámara Interna Aislada

La "mufla" es el corazón del horno. Es una cámara separada y cerrada, típicamente hecha de cerámica u otros materiales refractarios, que contiene la muestra.

El calor se transfiere a esta cámara a través de radiación térmica y convección desde la fuente de calor externa. Este método de calentamiento indirecto es lo que previene la contaminación por combustible o por elementos calefactores degradantes.

La Fuente de Calor: Elementos Eléctricos o Quemadores de Gas

La energía para calentar la mufla es proporcionada por una fuente externa.

La mayoría de los hornos modernos a escala de laboratorio utilizan elementos calefactores eléctricos de alta resistencia (hechos de materiales como Kanthal o níquel-cromo) que rodean la mufla. Algunos modelos industriales pueden usar quemadores de gas natural o propano.

El Sistema de Control: El Cerebro de la Operación

La temperatura precisa no es opcional; es un requisito fundamental. Esto se gestiona mediante un sofisticado sistema de control.

Un sensor de temperatura (como un termopar tipo J) mide constantemente la temperatura interna de la cámara.

Estos datos se envían a un controlador PID (Proporcional-Integral-Derivativo). Este controlador impulsa de forma inteligente la potencia a los elementos calefactores (a menudo a través de un Relé de Estado Sólido o SSR) para mantener la temperatura establecida con una precisión excepcional, minimizando el sobreimpulso y la fluctuación.

El Aislamiento: Maximizando la Eficiencia y la Seguridad

Para alcanzar y mantener temperaturas que pueden superar los 1600 °C (2900 °F), toda la estructura debe estar fuertemente aislada.

Se utilizan materiales como ladrillos refractarios y mantas de lana de cerámica o vidrio de alta densidad. Este aislamiento asegura la máxima eficiencia térmica, mantiene la carcasa exterior segura al tacto y contribuye a temperaturas estables y uniformes dentro de la cámara.

Características Operativas Clave

El diseño físico del horno conduce directamente a sus principales beneficios operativos.

Capacidad de Alta Temperatura

Los hornos de mufla están diseñados para aplicaciones de alto calor, con rangos de operación típicos de 800 °C a 1600 °C, y algunos modelos especializados alcanzan los 1800 °C o más.

Uniformidad de Temperatura Excepcional

Debido a que el calor irradia hacia el interior desde todos los lados de la mufla, la cámara logra una distribución de temperatura altamente uniforme. Esto es fundamental para asegurar que toda la muestra reciba el mismo tratamiento, lo que lleva a resultados de prueba precisos y repetibles.

Operación de Procesamiento por Lotes

Estos hornos están diseñados para el procesamiento por lotes. Los materiales se cargan a través de una sola puerta, permanecen estacionarios durante todo el ciclo de calentamiento y enfriamiento, y luego se descargan. Esta operación simple los hace fáciles de usar y mantener.

Pureza e Integridad de la Muestra

Esta es la característica más crucial. Al aislar la muestra de la fuente de calor, el horno previene cualquier reacción química o contaminación, lo cual es esencial para la química analítica (como la calcinación), la investigación en ciencia de materiales y el control de calidad.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno de mufla no es la solución universal para todas las necesidades de calentamiento. La objetividad requiere reconocer sus limitaciones.

Procesamiento por Lotes vs. Continuo

El ciclo fundamental de carga-calentamiento-descarga hace que los hornos de mufla sean inherentemente inadecuados para líneas de producción de alto volumen y continuas. Para esas aplicaciones, un horno de túnel o de cinta transportadora sería más apropiado.

Tasas de Calentamiento y Enfriamiento

El mismo aislamiento pesado que proporciona estabilidad térmica también confiere al horno una considerable masa térmica. Esto significa que muchos modelos pueden tardar un tiempo considerable en calentarse y, lo que es más importante, en enfriarse antes de que las muestras puedan retirarse de forma segura.

Control de la Atmósfera

Un horno de mufla estándar funciona con una atmósfera de aire normal. Si bien algunos modelos avanzados están equipados con puertas herméticas a los gases y puertos para introducir gases inertes (como nitrógeno o argón), esta no es una característica predeterminada. Si necesita una atmósfera específica y controlada, debe asegurarse de que el modelo que elija la soporte.

¿Es un horno de mufla la herramienta adecuada para su aplicación?

Su elección depende enteramente de su objetivo específico.

- Si su enfoque principal es el ensayo o análisis de materiales: El calentamiento uniforme y libre de contaminantes del horno proporciona los resultados altamente precisos y repetibles requeridos para la calcinación, el análisis gravimétrico o el estudio de las propiedades de los materiales.

- Si su enfoque principal es el tratamiento térmico de piezas pequeñas: El control preciso de la temperatura y el funcionamiento por lotes son ideales para procesos como el recocido, endurecimiento, templado o sinterización de componentes en un laboratorio o un pequeño taller.

- Si su enfoque principal es la producción de alto volumen y continua: La naturaleza por lotes de un horno de mufla es ineficiente; debe investigar un horno de cinta transportadora o de túnel diseñado para un rendimiento continuo.

Comprender estos principios fundamentales de aislamiento y control le permite aprovechar un horno de mufla para su propósito previsto con precisión y confianza.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Forma | Horno tipo caja con cámara interna aislada |

| Rango de Temperatura | 800 °C a 1600 °C, hasta 1800 °C en modelos especializados |

| Método de Calentamiento | Indirecto mediante radiación térmica y convección |

| Beneficio Clave | Previene la contaminación de la muestra, asegura la pureza |

| Tipo de Operación | Procesamiento por lotes para muestras estacionarias |

| Sistema de Control | Controlador PID con sensores de temperatura para precisión |

¡Actualice su laboratorio con los avanzados hornos de mufla de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura un ajuste preciso para sus necesidades experimentales únicas, ofreciendo calentamiento libre de contaminantes y un rendimiento fiable. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de ensayo de materiales y tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO