En resumen, los hornos cerámicos son herramientas de precisión para alterar fundamentalmente las propiedades de los materiales mediante energía térmica controlada. Sus aplicaciones principales incluyen sinterización, co-cocción, recocido, metalización, aplanado y procesamiento especializado de polvos. Estas funciones los hacen esenciales en la fabricación de componentes avanzados en las industrias electrónica, aeroespacial, médica y automotriz.

Un horno cerámico no es simplemente un horno; es un entorno controlado para inducir cambios específicos y transformadores en las propiedades del material. Su verdadero valor reside en la gestión precisa de la temperatura y la atmósfera para lograr los resultados deseados, como el aumento de la densidad, la unión de componentes o el alivio de tensiones.

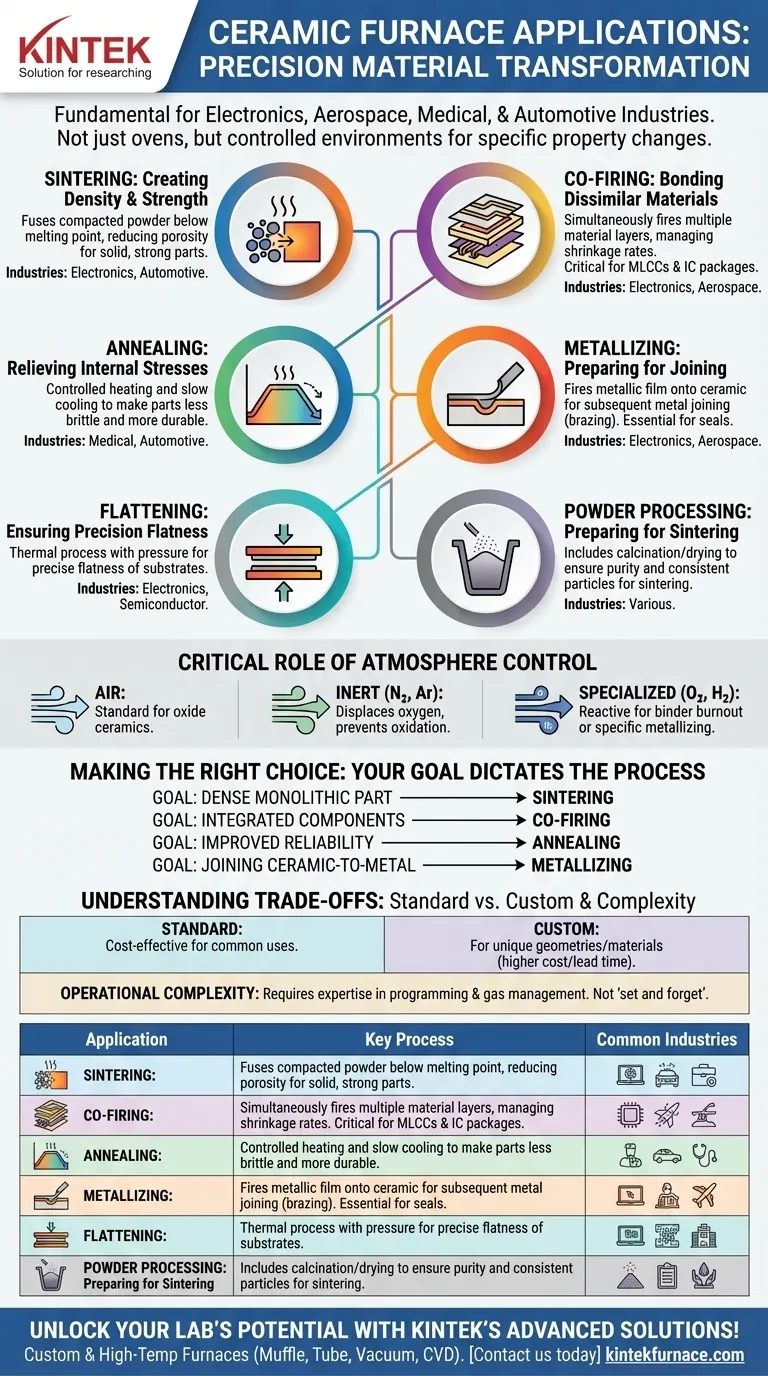

Procesos Térmicos Fundamentales Explicados

La "aplicación" de un horno cerámico se entiende mejor por el proceso térmico específico que está diseñado para ejecutar. Cada proceso apunta a una transformación diferente del material.

Sinterización: Creación de Densidad y Resistencia

La sinterización es el proceso de tomar un polvo compactado y calentarlo a una temperatura por debajo de su punto de fusión.

Esto hace que las partículas individuales se fusionen, reduciendo la porosidad y creando un objeto monolítico sólido, denso y fuerte. Es el proceso fundamental para crear la mayoría de las piezas cerámicas avanzadas.

Co-cocción: Unión de Materiales Disímiles

La co-cocción es una forma especializada de sinterización donde múltiples capas de material distintas se cocinan simultáneamente. Un ejemplo común es la cocción de un sustrato cerámico con trazas conductoras metálicas.

El desafío principal es gestionar las diferentes tasas de contracción de los materiales para evitar deformaciones o deslaminaciones. Este proceso es crítico para producir componentes como capacitores cerámicos multicapa (MLCC) y encapsulados de circuitos integrados.

Recocido: Alivio de Tensiones Internas

El recocido implica calentar un material a una temperatura específica y luego mantenerlo allí antes de enfriarlo a una velocidad muy controlada, a menudo lenta.

Este proceso alivia las tensiones internas que pueden haberse introducido durante la fabricación, haciendo que el componente cerámico final sea menos quebradizo y más duradero.

Metalización: Preparación para la Unión

La metalización es el proceso de cocer una película metálica sobre una superficie cerámica.

Esta fina capa metálica prepara la cerámica para ser unida a un componente metálico mediante un proceso posterior como la soldadura fuerte. Es esencial para crear sellos robustos de cerámica a metal utilizados en tubos de vacío, sensores y electrónica de alta potencia.

Aplanado y Procesamiento de Polvos

El aplanado es un proceso térmico, a menudo combinado con ligera presión, utilizado para asegurar la planitud precisa de los sustratos cerámicos, lo cual es crucial para aplicaciones de semiconductores y electrónica.

El procesamiento de polvos es una categoría más amplia que incluye la calcinación o el secado de polvos para prepararlos para un paso posterior de sinterización, asegurando la pureza y características de partículas consistentes.

El Papel Crítico del Control de la Atmósfera

La atmósfera dentro del horno es tan importante como la temperatura. El entorno gaseoso previene o fomenta reacciones químicas específicas durante la cocción.

Atmósfera de Aire

Una atmósfera de aire es el estándar para la cocción de muchos óxidos cerámicos donde la oxidación no es una preocupación. Es el entorno operativo más simple y común.

Atmósferas Inertes (Nitrógeno, Argón)

Los gases inertes como el nitrógeno o el argón se utilizan para desplazar el oxígeno y prevenir la oxidación. Esto es crítico al cocer cerámicas no óxidos o al co-cocer cerámicas con metales fácilmente oxidables como el cobre.

Atmósferas Especializadas

En algunos casos, se requiere una atmósfera reactiva. Un entorno de oxígeno puro puede usarse para asegurar la combustión completa de los materiales aglutinantes, mientras que una atmósfera reductora como el hidrógeno a menudo es necesaria para procesos de metalización específicos.

Comprendiendo las Ventajas y Desventajas

Seleccionar un horno implica más que solo conocer la aplicación; requiere comprender las limitaciones operativas y las opciones de diseño.

Configuraciones Estándar vs. Personalizadas

Los hornos estándar, listos para usar, son soluciones rentables para aplicaciones comunes con tamaños de material convencionales.

Sin embargo, las geometrías de componentes únicas, los materiales novedosos o los perfiles térmicos y atmosféricos altamente específicos a menudo exigen un horno diseñado a medida, lo que implica mayores costos iniciales y plazos de entrega más largos.

Complejidad Operativa

Estos no son dispositivos simples de "configurar y olvidar". Operar un horno cerámico de manera efectiva requiere experiencia en la programación de perfiles de temperatura de múltiples etapas y la gestión de sistemas complejos de suministro de gas.

Un error del operador o un perfil de cocción mal diseñado puede arruinar fácilmente un lote de componentes de alto valor, lo que convierte el control del proceso en un factor crítico para el éxito.

Tomando la Decisión Correcta para su Objetivo

Su objetivo final dicta el tipo de proceso de horno que necesita.

- Si su objetivo principal es crear una pieza cerámica densa y monolítica: Necesita un horno de sinterización con excelente uniformidad de temperatura para asegurar una densificación consistente.

- Si su objetivo principal es fabricar componentes electrónicos integrados: Un horno de co-cocción con control atmosférico preciso es esencial para unir con éxito cerámicas y metales conductores.

- Si su objetivo principal es mejorar la fiabilidad mecánica de una pieza terminada: Un horno de recocido con tasas de enfriamiento programables es la herramienta correcta para aliviar el estrés interno.

- Si su objetivo principal es unir un componente cerámico a uno metálico: Su proceso requiere un horno de metalización, que a menudo opera con mezclas de gases específicas para crear una superficie unible.

Comprender estas aplicaciones centrales y sus requisitos es el primer paso para aprovechar el procesamiento térmico y lograr sus objetivos de ingeniería de materiales.

Tabla Resumen:

| Aplicación | Proceso Clave | Industrias Comunes |

|---|---|---|

| Sinterización | Fusiona polvos para densidad y resistencia | Electrónica, Automotriz |

| Co-cocción | Une materiales disímiles simultáneamente | Electrónica, Aeroespacial |

| Recocido | Alivia tensiones internas para mayor durabilidad | Médica, Automotriz |

| Metalización | Aplica películas metálicas para unión | Electrónica, Aeroespacial |

| Aplanado | Asegura la planitud de los sustratos | Electrónica, Semiconductores |

| Procesamiento de Polvos | Prepara polvos para la sinterización | Diversas manufacturas |

¡Desbloquee todo el potencial de su laboratorio con las avanzadas soluciones de hornos cerámicos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, de Vacío y Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y los resultados en aplicaciones electrónicas, aeroespaciales, médicas y automotrices. ¡Contáctenos hoy para discutir cómo podemos adaptar una solución para usted!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales