La función técnica principal de un horno mufla en esta síntesis es proporcionar un entorno de alta temperatura preciso y estable para la calcinación. Específicamente, al mantener una temperatura de aproximadamente 600 °C, el horno impulsa la descomposición térmica de los precursores de sales inorgánicas. Esto los convierte en las fases cristalinas de óxido metálico estables necesarias para formar la estructura final de nanoespinela de CoMn2O4.

Al controlar el entorno térmico, el horno mufla cierra la brecha entre los precursores químicos brutos y los materiales funcionales. Facilita la reorganización atómica necesaria para lograr una alta cristalinidad y las microestructuras específicas esenciales para una catálisis eficaz.

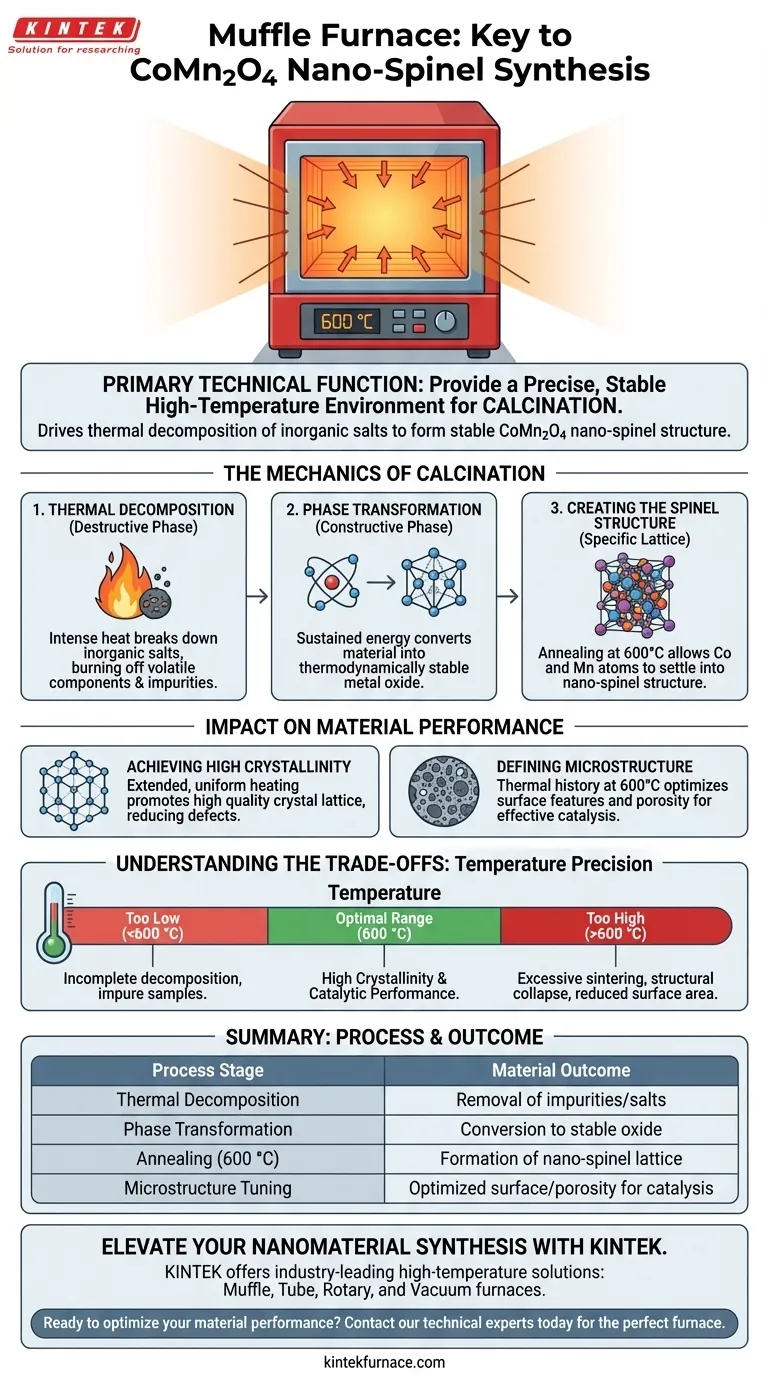

La Mecánica de la Calcinación

Descomposición Térmica

El papel inicial del horno es destructivo. Somete a los materiales precursores a un calor intenso para descomponer las sales inorgánicas. Este paso elimina eficazmente los componentes volátiles y las impurezas que quedan de la etapa de coprecipitación, dejando solo las especies metálicas deseadas.

Transformación de Fase

Una vez eliminadas las impurezas, el calor sostenido impulsa una transformación de fase constructiva. El horno proporciona la energía necesaria para que los átomos metálicos restantes se reorganizen. Esta reorganización convierte el material de un estado precursor a un óxido metálico estable termodinámicamente.

Creación de la Estructura de Espinela

Para el CoMn2O4, esto no se trata solo de formar un óxido; se trata de lograr una red cristalina específica. El proceso de recocido permite que los átomos de cobalto y manganeso se asienten en la compleja estructura de nanoespinela. Sin esta calefacción controlada, el material probablemente permanecería amorfo o se asentaría en fases no deseadas.

Impacto en el Rendimiento del Material

Logro de Alta Cristalinidad

La duración y la estabilidad del tratamiento térmico dictan directamente la calidad de la red cristalina. Un horno mufla asegura que el material se caliente de manera uniforme durante varias horas. Esta exposición prolongada promueve una alta cristalinidad, reduciendo los defectos que podrían obstaculizar el transporte de electrones o la integridad estructural.

Definición de la Microestructura

La historia térmica de la muestra determina su morfología física. Los parámetros específicos de recocido (600 °C) se ajustan para producir microestructuras optimizadas para la catálisis. El horno asegura que el material desarrolle las características superficiales y la porosidad necesarias para interactuar eficazmente con otros productos químicos en aplicaciones catalíticas.

Comprender los Compromisos

Precisión de la Temperatura vs. Integridad del Material

Si bien el calor alto es necesario, el control de la temperatura es la variable crítica. Si la temperatura es demasiado baja, la descomposición de las sales inorgánicas será incompleta, lo que resultará en muestras impuras. Por el contrario, si la temperatura excede el rango óptimo de 600 °C, corre el riesgo de una sinterización excesiva. Esto puede hacer que las nanoestructuras colapsen en cristales a granel más grandes, reduciendo drásticamente el área de superficie activa requerida para la catálisis.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la síntesis de CoMn2O4, debe adaptar los parámetros del horno a sus objetivos específicos.

- Si su enfoque principal es la Pureza Química: Asegúrese de que el horno mantenga la temperatura objetivo (600 °C) durante el tiempo suficiente para garantizar la descomposición total de todos los residuos de sales inorgánicas.

- Si su enfoque principal es el Rendimiento Catalítico: Priorice la precisión de la estabilidad de la temperatura para lograr una alta cristalinidad sin causar colapso estructural o pérdida de área de superficie.

El horno mufla no es simplemente un calentador; es el instrumento que define la identidad cristalina final y la capacidad funcional de sus nanomateriales.

Tabla Resumen:

| Etapa del Proceso | Función Técnica del Horno Mufla | Resultado del Material |

|---|---|---|

| Descomposición Térmica | Calentamiento a alta temperatura de precursores | Eliminación de impurezas volátiles y sales inorgánicas |

| Transformación de Fase | Suministro de energía sostenido para la reorganización atómica | Conversión de precursor a óxido metálico estable |

| Recocido (600 °C) | Entorno controlado para la cristalización | Formación de la red específica de nanoespinela de CoMn2O4 |

| Ajuste de la Microestructura | Historial térmico y estabilidad uniformes | Área de superficie y porosidad optimizadas para la catálisis |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre un catalizador exitoso y un experimento fallido. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos hornos mufla, de tubo, rotatorios y de vacío, diseñados específicamente para cumplir con las rigurosas demandas de la síntesis y calcinación de nanoespinelas.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas ofrecen la estabilidad y uniformidad de temperatura necesarias para lograr una alta cristalinidad sin comprometer la microestructura del material. Ya sea que necesite una configuración estándar o un sistema personalizable para necesidades de investigación únicas, KINTEK es su socio en la excelencia de laboratorio.

¿Listo para optimizar el rendimiento de su material? Contacte a nuestros expertos técnicos hoy mismo y encuentre el horno perfecto para su laboratorio.

Guía Visual

Referencias

- T. C. Zhao, Xiaogang Wu. Heterogeneous Activation of NaClO by Nano-CoMn2O4 Spinel for Methylene Blue Decolorization. DOI: 10.3390/ijms26030940

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de un horno de mufla en los laboratorios? Logre un procesamiento preciso a alta temperatura

- ¿Con qué frecuencia se debe realizar el mantenimiento a un horno mufla? Garantice la longevidad y la seguridad con un cuidado proactivo

- ¿Cómo se compara un horno de mufla con un horno de vacío? Elija el tratamiento térmico adecuado para sus materiales

- ¿Qué se debe hacer si la barra de carburo de silicio en el horno de resistencia del horno de mufla envejece o tiene un rendimiento deficiente? Consejos de expertos para un rendimiento óptimo

- ¿Cuáles son las ventajas y desventajas de un horno de mufla? Descubra el equilibrio entre precisión y eficiencia

- ¿Qué características de diseño mejoran la versatilidad de los hornos de caja? Impulse la flexibilidad de procesamiento térmico de su laboratorio

- ¿Cuáles son las características de mantenimiento y eficiencia energética de los hornos de caja? Menores costos con calefacción confiable y eficiente

- ¿Qué precauciones se deben tomar al manipular elementos dentro del horno mufla? Asegure la seguridad y proteja su equipo