En esencia, la diferencia principal entre un horno de mufla y un horno de vacío es el método utilizado para proteger un material durante el calentamiento. Un horno de mufla previene la contaminación aislando físicamente el material de los elementos calefactores dentro de una cámara sellada (la "mufla"). En contraste, un horno de vacío logra un nivel de pureza aún mayor al eliminar activamente toda la atmósfera de la cámara, eliminando gases reactivos como el oxígeno.

La elección entre estos hornos no se trata de cuál es "mejor", sino de qué método de protección requiere su material. Un horno de mufla aísla de los contaminantes, mientras que un horno de vacío los elimina por completo.

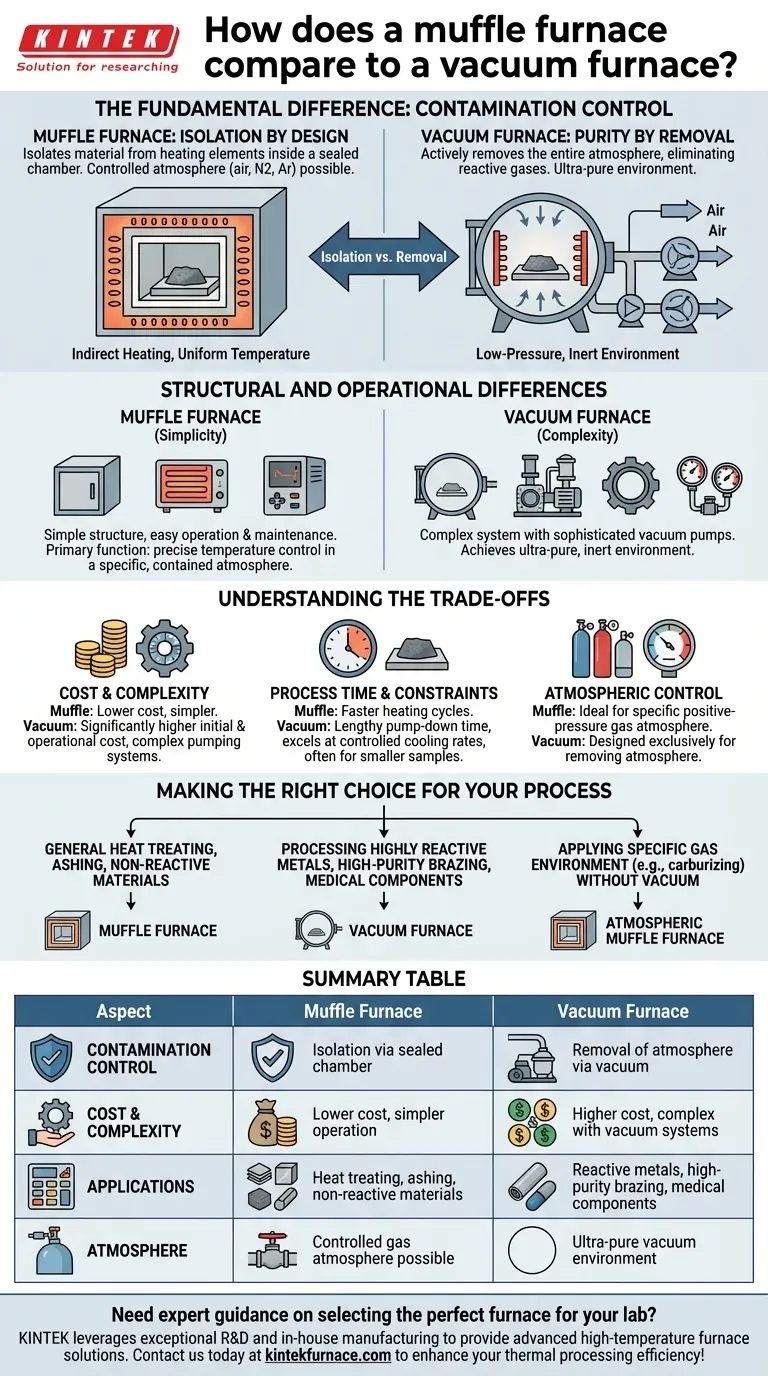

La diferencia fundamental: control de la contaminación

El propósito central de ambos hornos es calentar un material sin reacciones químicas no deseadas. Simplemente logran este objetivo de maneras fundamentalmente diferentes.

El horno de mufla: aislamiento por diseño

Un horno de mufla utiliza un diseño de "caja dentro de una caja". La cámara exterior contiene los elementos calefactores, mientras que la cámara interior sellada —la mufla— contiene el material.

Este método de calentamiento indirecto proporciona dos beneficios clave. Primero, evita que el material entre en contacto directo con los elementos calefactores o la fuente de combustible, lo que podría causar contaminación. Segundo, asegura una distribución de temperatura altamente uniforme alrededor del material.

Estos hornos pueden operar en aire ambiente o ser purgados con un gas específico (como nitrógeno o argón) para crear una atmósfera controlada, pero no operan bajo vacío.

El horno de vacío: pureza por eliminación

Un horno de vacío está diseñado para crear un ambiente de baja presión. Antes de que comience el ciclo de calentamiento, un sistema de potentes bombas elimina prácticamente todo el aire y otros gases de la cámara sellada.

Al eliminar la atmósfera, el horno elimina elementos reactivos como el oxígeno y el nitrógeno. Esto es fundamental para prevenir la oxidación, la decoloración y otras reacciones superficiales que comprometerían la integridad de los materiales sensibles.

Diferencias estructurales y operativas

Los diferentes principios de funcionamiento dictan diseños, complejidades y aplicaciones muy diferentes.

Simplicidad y atmósfera (horno de mufla)

Un horno de mufla, a menudo configurado como un "horno de caja", tiene una estructura relativamente simple. Consta de un gabinete aislado, elementos calefactores y un controlador de temperatura.

Dado que no requiere vacío, su construcción es menos compleja, lo que facilita su operación y mantenimiento. Su función principal es el control preciso de la temperatura en una atmósfera específica y contenida.

Complejidad y pureza (horno de vacío)

Un horno de vacío es un sistema mucho más complejo. Incluye no solo una cámara de calentamiento y controles, sino también un sofisticado sistema de vacío con múltiples bombas (por ejemplo, mecánicas, de difusión), sellos intrincados y manómetros.

Esta complejidad es la compensación necesaria para lograr el entorno ultrapuro e inerte requerido para las aplicaciones más exigentes.

Comprendiendo las ventajas y desventajas

Elegir el horno equivocado puede ser un error costoso, ya sea por dañar los materiales o por invertir demasiado en tecnología innecesaria.

Costo y complejidad

Un horno de vacío representa una inversión significativamente mayor en términos de costo inicial, mantenimiento continuo y consumo de energía operativa debido a los complejos sistemas de bombeo. Un horno de mufla es una solución más económica y sencilla.

Tiempo de proceso y limitaciones

Los ciclos de calentamiento en un horno de mufla suelen ser más rápidos, ya que no hay necesidad de un largo tiempo de "evacuación" para crear el vacío. Sin embargo, los hornos de vacío destacan por sus tasas de enfriamiento controladas, que pueden ser fundamentales para lograr propiedades específicas del material.

En cuanto al tamaño de la muestra, las cámaras tipo mufla generalmente pueden acomodar muestras más grandes y voluminosas en comparación con los hornos de tubo que a menudo se utilizan en aplicaciones de vacío.

Control atmosférico

Esta es una distinción crítica. Un horno de mufla es ideal cuando necesita introducir y mantener una atmósfera de gas a presión positiva específica. Un horno de vacío está diseñado exclusivamente para eliminar la atmósfera y lograr un vacío de alta pureza.

Tomando la decisión correcta para su proceso

Su decisión debe basarse completamente en las propiedades químicas de su material y el resultado deseado del tratamiento térmico.

- Si su enfoque principal es el tratamiento térmico general, la calcinación o la prueba de materiales no reactivos: Un horno de mufla ofrece el camino más rentable y directo para un control preciso de la temperatura.

- Si su enfoque principal es el procesamiento de metales altamente reactivos (como el titanio), la soldadura fuerte de alta pureza o componentes de grado médico: Un horno de vacío es indispensable para prevenir la oxidación catastrófica.

- Si su enfoque principal es aplicar un ambiente de gas específico (por ejemplo, carburización) sin necesidad de vacío: Un horno de mufla atmosférico es la herramienta correcta para el trabajo.

Al comprender el principio central de aislamiento versus eliminación, puede seleccionar con confianza la herramienta de procesamiento térmico adecuada para su material específico y el resultado deseado.

Tabla resumen:

| Aspecto | Horno de Mufla | Horno de Vacío |

|---|---|---|

| Control de Contaminación | Aislamiento mediante cámara sellada | Eliminación de la atmósfera mediante vacío |

| Costo y Complejidad | Menor costo, operación más sencilla | Mayor costo, complejo con sistemas de vacío |

| Aplicaciones | Tratamiento térmico, calcinación, materiales no reactivos | Metales reactivos, soldadura fuerte de alta pureza, componentes médicos |

| Atmósfera | Posibilidad de atmósfera de gas controlada | Ambiente de vacío ultrapuro |

¿Necesita orientación experta para seleccionar el horno perfecto para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmosféricos, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su procesamiento térmico y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros