En un entorno de laboratorio, un horno de mufla se utiliza principalmente para procesos de alta temperatura que exigen un control térmico preciso y un ambiente libre de contaminantes. Sus aplicaciones principales incluyen la calcinación analítica para determinar el contenido inorgánico de una muestra, el tratamiento térmico para alterar las propiedades físicas de los metales y la investigación de materiales para sintetizar o probar sustancias como cerámicas y vidrio.

La característica distintiva de un horno de mufla es su cámara interna –la "mufla"–, que aísla la muestra de los elementos calefactores y de cualquier subproducto de la combustión. Esta separación lo convierte en la herramienta esencial para aplicaciones donde la pureza química y el calentamiento preciso y uniforme son innegociables.

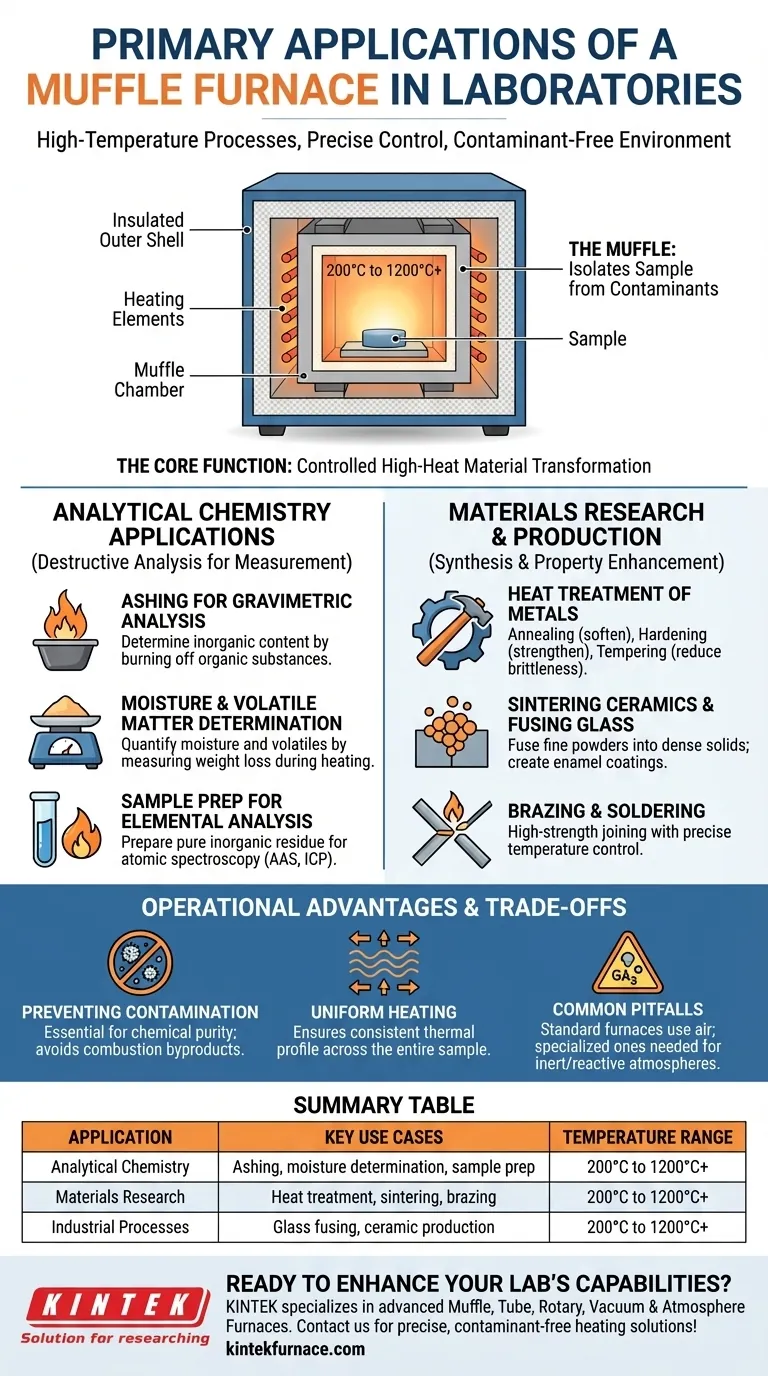

La Función Principal: Transformación de Materiales a Altas Temperaturas

Un horno de mufla no es solo un horno; es un entorno controlado para cambiar o analizar fundamentalmente materiales a temperaturas extremas, típicamente desde 200 °C hasta más de 1200 °C.

Lo que Logra la "Mufla"

El término "mufla" se refiere a la cámara interna aislada que protege la muestra. A diferencia de un simple horno donde los gases de combustión podrían interactuar con el material, la mufla actúa como una caja de calor radiante.

Este diseño asegura que el calor se transfiera de forma limpia y uniforme, sin introducir contaminantes químicos de la fuente de calentamiento.

La Importancia de la Precisión

Los hornos de mufla modernos ofrecen controladores digitales programables que permiten ciclos precisos de aumento, mantenimiento (remojo) y enfriamiento de la temperatura. Este control es fundamental para lograr resultados repetibles tanto en la síntesis como en el análisis de materiales.

Aplicaciones Clave en Química Analítica

Gran parte del trabajo de un horno de mufla implica descomponer materiales para comprender su composición. Esta es una forma de análisis destructivo donde el objetivo es la medición.

Calcinación para Análisis Gravimétrico

Esta es una de las aplicaciones más comunes. Una muestra (como alimentos, polímeros o tejido biológico) se calienta a alta temperatura para quemar todas las sustancias orgánicas y volátiles.

El material no combustible que queda, conocido como ceniza, se pesa. Este proceso es crucial para determinar el contenido de minerales o rellenos en una muestra.

Determinación de Humedad y Materia Volátil

Al calentar una muestra a temperaturas específicas durante duraciones determinadas, un horno de mufla se puede utilizar para eliminar la humedad y otros compuestos volátiles. La pérdida de peso se mide en cada paso para cuantificar estos componentes.

Preparación de Muestras para Análisis Elemental

Después de la calcinación, el residuo inorgánico restante a menudo se disuelve en ácido y se analiza mediante técnicas como la espectroscopia de absorción atómica (AAS) o el plasma acoplado inductivamente (ICP). El horno proporciona el primer paso crítico en la preparación de una muestra inorgánica pura para estos instrumentos sensibles.

Transformando Materiales en Investigación y Producción

Más allá del análisis, los hornos de mufla son herramientas fundamentales para crear y modificar materiales. Aquí, el objetivo es la síntesis o la mejora de propiedades.

Tratamiento Térmico de Metales

Los metalúrgicos utilizan hornos de mufla para procesos como el recocido (ablandar el metal y mejorar la ductilidad), el endurecimiento (aumentar la resistencia) y el templado (reducir la fragilidad). El calor uniforme y libre de contaminantes es esencial para lograr la estructura cristalina metálica deseada.

Sinterización de Cerámicas y Fusión de Vidrio

Las cerámicas a menudo se forman a partir de polvos finos que se calientan justo por debajo de su punto de fusión. En el horno, las partículas se fusionan en un proceso llamado sinterización para crear un objeto denso y sólido.

Del mismo modo, el horno proporciona el ambiente controlado y limpio necesario para fundir polvos de vidrio o crear recubrimientos de esmalte en sustratos de metal o cerámica.

Soldadura Fuerte (Brazing) y Soldadura Blanda (Soldering)

Para la unión de metales de alta resistencia, la soldadura fuerte requiere un control preciso de la temperatura para fundir un metal de aportación en una unión. Un horno de mufla proporciona el calor necesario en una atmósfera controlada, evitando la oxidación que podría debilitar la unión.

Comprendiendo las Ventajas Operativas y las Compensaciones

Elegir un horno de mufla sobre otros métodos de calentamiento se reduce a algunas consideraciones clave.

La Ventaja Principal: Prevención de la Contaminación

Si su proceso es sensible a cambios químicos debido a gases externos, se requiere un horno de mufla. Un horno de fuego directo expondría su muestra a los subproductos de la combustión, alterando su química.

El Beneficio de la Uniformidad

El calor radiante dentro de una cámara de mufla tiende a ser más uniforme que los métodos de calentamiento directo. Esto evita puntos calientes y asegura que toda la muestra experimente el mismo perfil térmico, lo cual es crítico para propiedades de material consistentes.

Errores Comunes a Evitar

Un horno de mufla estándar opera con una atmósfera de aire normal. Si su proceso requiere una atmósfera inerte (por ejemplo, nitrógeno, argón) o reactiva, necesitará un horno especializado con puertos para el intercambio de gases. Asumir que un horno estándar es inerte es un error común y costoso.

Tomando la Decisión Correcta para su Objetivo

Para determinar si un horno de mufla es la herramienta adecuada, considere su objetivo principal.

- Si su enfoque principal es el análisis cuantitativo: Utilice el horno para la calcinación para medir con precisión el contenido no combustible de alimentos, plásticos u otros materiales orgánicos.

- Si su enfoque principal es modificar las propiedades del material: Aproveche el horno para tratamientos térmicos controlados como el recocido para mejorar la ductilidad de un metal o para el endurecimiento para aumentar su resistencia.

- Si su enfoque principal es la síntesis de materiales: Utilice el ambiente limpio del horno para sinterizar polvos en una pieza cerámica sólida o para crear vidrio de alta pureza.

En última instancia, el horno de mufla le permite controlar con precisión la transformación de la materia, ya sea para el descubrimiento, el análisis o la creación.

Tabla Resumen:

| Aplicación | Casos de Uso Clave | Rango de Temperatura |

|---|---|---|

| Química Analítica | Calcinación, determinación de humedad, preparación de muestras | 200°C a 1200°C+ |

| Investigación de Materiales | Tratamiento térmico, sinterización, soldadura fuerte | 200°C a 1200°C+ |

| Procesos Industriales | Fusión de vidrio, producción de cerámica | 200°C a 1200°C+ |

¿Listo para mejorar las capacidades de su laboratorio con un horno de alta temperatura? KINTEK se especializa en soluciones avanzadas como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida I+D y fabricación interna garantizan una personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden ofrecer un calentamiento preciso y libre de contaminantes para sus aplicaciones!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros