En esencia, un horno eléctrico tipo caja es una cámara autónoma de alta temperatura utilizada para una amplia gama de aplicaciones de procesamiento térmico, desde la investigación de laboratorio hasta la fabricación industrial. A menudo llamado horno de mufla, su diseño se define por una estructura simple y accesible en forma de caja. El núcleo del sistema se compone de un cuerpo de horno aislado, elementos calefactores internos y un sistema de control de temperatura preciso.

Un horno tipo caja es más que un simple gabinete de calefacción; es un instrumento de precisión para controlar la energía térmica. Comprender cómo sus componentes principales (el cuerpo, los elementos calefactores y el controlador) trabajan en conjunto es clave para aprovecharlo y obtener resultados fiables y repetibles.

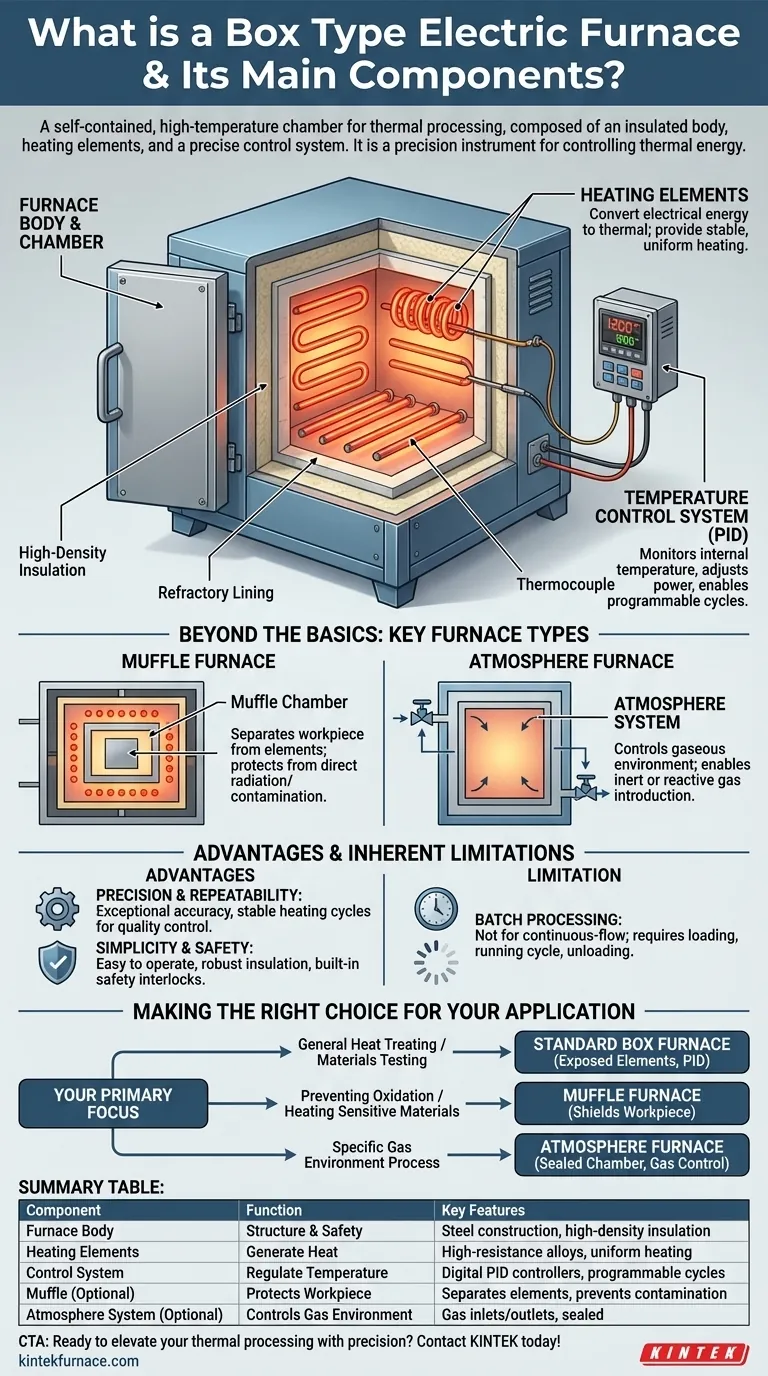

Deconstruyendo los Componentes Principales

La fiabilidad de un horno tipo caja se deriva del diseño simple y robusto de sus sistemas primarios. Cada componente tiene un papel distinto en la consecución de un entorno de calentamiento estable, uniforme y controlable.

El Cuerpo y la Cámara del Horno

El cuerpo del horno, o gabinete, es la estructura externa que proporciona soporte físico y seguridad al operador. Típicamente está construido de acero y contiene una capa gruesa de aislamiento de alta densidad.

Este aislamiento es crítico por dos razones: minimiza la pérdida de calor para asegurar la eficiencia energética y mantiene la superficie externa a una temperatura segura para el personal.

Dentro del cuerpo se encuentra la cámara del horno, donde se colocan las piezas de trabajo. Esta cámara está revestida con materiales refractarios capaces de soportar temperaturas extremas.

Los Elementos Calefactores

Los elementos calefactores son el corazón del horno, responsables de convertir la energía eléctrica en energía térmica. Se colocan estratégicamente dentro de la cámara para proporcionar un calentamiento estable y uniforme.

El tipo más común de elemento es un alambre o varilla de alta resistencia, a menudo hechos de aleaciones especializadas. El objetivo es calentar todo el volumen de la cámara de manera uniforme, evitando puntos calientes o fríos que podrían comprometer la pieza de trabajo.

El Sistema de Control de Temperatura

Este es el cerebro del horno. El sistema de control monitorea continuamente la temperatura interna a través de un termopar y ajusta la potencia enviada a los elementos calefactores para mantener un punto de ajuste.

Los hornos modernos utilizan sofisticados controladores digitales, a menudo con lógica PID (Proporcional-Integral-Derivativa), para regular la temperatura con una precisión excepcional. Estos sistemas permiten ciclos de calentamiento programables, lo que posibilita el control automático de las velocidades de calentamiento, los tiempos de remojo y los perfiles de enfriamiento.

Más allá de lo Básico: Tipos Clave de Hornos

Aunque los componentes principales son universales, existen variaciones importantes que adaptan el horno para tareas específicas. La distinción más significativa es cómo se gestiona la atmósfera del horno.

Hornos de Mufla vs. de Elemento Abierto

En algunos diseños, los elementos calefactores están expuestos directamente dentro de la cámara principal. Sin embargo, un verdadero horno de mufla presenta una cámara interior, o "mufla", que separa la pieza de trabajo de los elementos calefactores.

Este diseño protege la pieza de trabajo de la radiación directa y de cualquier posible contaminación de los elementos, lo cual es crítico para procesos sensibles.

Hornos de Atmósfera

Un horno de atmósfera tipo caja es una variante más avanzada que permite al usuario controlar el entorno gaseoso dentro de la cámara.

Estos sistemas incluyen entradas y salidas de gas, lo que permite la introducción de gases inertes (como argón o nitrógeno) para prevenir la oxidación o gases reactivos para procesos específicos de tratamiento de superficies. Requieren sellos superiores y un sistema de gestión de gas dedicado.

Comprendiendo las Ventajas y Desventajas

Los hornos tipo caja son ampliamente utilizados porque ofrecen un equilibrio convincente entre rendimiento y usabilidad, pero es importante reconocer sus características de diseño inherentes.

Ventaja: Precisión y Repetibilidad

Gracias a los modernos controladores digitales, los hornos tipo caja ofrecen una precisión y estabilidad de temperatura excepcionales. La capacidad de programar y automatizar ciclos de calentamiento garantiza que los procesos sean altamente repetibles, lo cual es esencial para el control de calidad tanto en investigación como en producción.

Ventaja: Simplicidad y Seguridad

El diseño integrado y autónomo hace que los hornos tipo caja sean relativamente sencillos de operar. El robusto aislamiento y los interbloqueos de seguridad incorporados, como los apagados automáticos si se abre una puerta, proporcionan un alto grado de seguridad operativa.

Limitación Inherente: Procesamiento por Lotes

Por su naturaleza, los hornos tipo caja están diseñados para el procesamiento por lotes. Los materiales se cargan, se ejecuta el ciclo térmico y los materiales se descargan. No son adecuados para operaciones de fabricación de flujo continuo, que requieren hornos de túnel o transportadores.

Tomando la Decisión Correcta para su Aplicación

La selección de la configuración correcta del horno depende enteramente del proceso que necesite realizar.

- Si su enfoque principal es el tratamiento térmico general o la prueba de materiales: Un horno tipo caja estándar con elementos expuestos y un controlador PID confiable es su herramienta principal.

- Si su enfoque principal es prevenir la oxidación o calentar materiales sensibles: Debe especificar un horno de mufla para proteger la pieza de trabajo de la radiación directa del elemento.

- Si su enfoque principal es realizar un proceso en un ambiente de gas específico: Un horno de atmósfera con una cámara sellada y un sistema de control de gas dedicado es indispensable.

En última instancia, elegir el horno adecuado comienza con una comprensión clara de sus requisitos específicos de procesamiento térmico.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Cuerpo del Horno | Proporciona estructura y seguridad | Construcción de acero, aislamiento de alta densidad |

| Elementos Calefactores | Generan calor | Aleaciones de alta resistencia, calentamiento uniforme |

| Sistema de Control de Temperatura | Regula la temperatura | Controladores PID digitales, ciclos programables |

| Mufla (Opcional) | Protege la pieza de trabajo | Separa los elementos de la cámara, previene la contaminación |

| Sistema de Atmósfera (Opcional) | Controla el entorno gaseoso | Entradas/salidas de gas, sellos para gases inertes/reactivos |

¿Listo para elevar su procesamiento térmico con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. No se conforme con menos: contáctenos hoy para discutir cómo podemos optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas