En entornos industriales y de laboratorio, la selección del horno mufla adecuado es una decisión crítica que afecta directamente la precisión de sus resultados, la calidad de su producto y la eficiencia de su operación. Un horno que no se adapta bien a su aplicación prevista puede provocar un tratamiento térmico inconsistente, un análisis de material inexacto y fallas en las pruebas de calidad, comprometiendo todo su proceso.

El desafío central no es encontrar el único horno "mejor", sino alinear las capacidades técnicas específicas del horno —rango de temperatura, uniformidad y control— con las demandas precisas de su proceso científico o industrial. La aplicación debe dictar la elección del equipo.

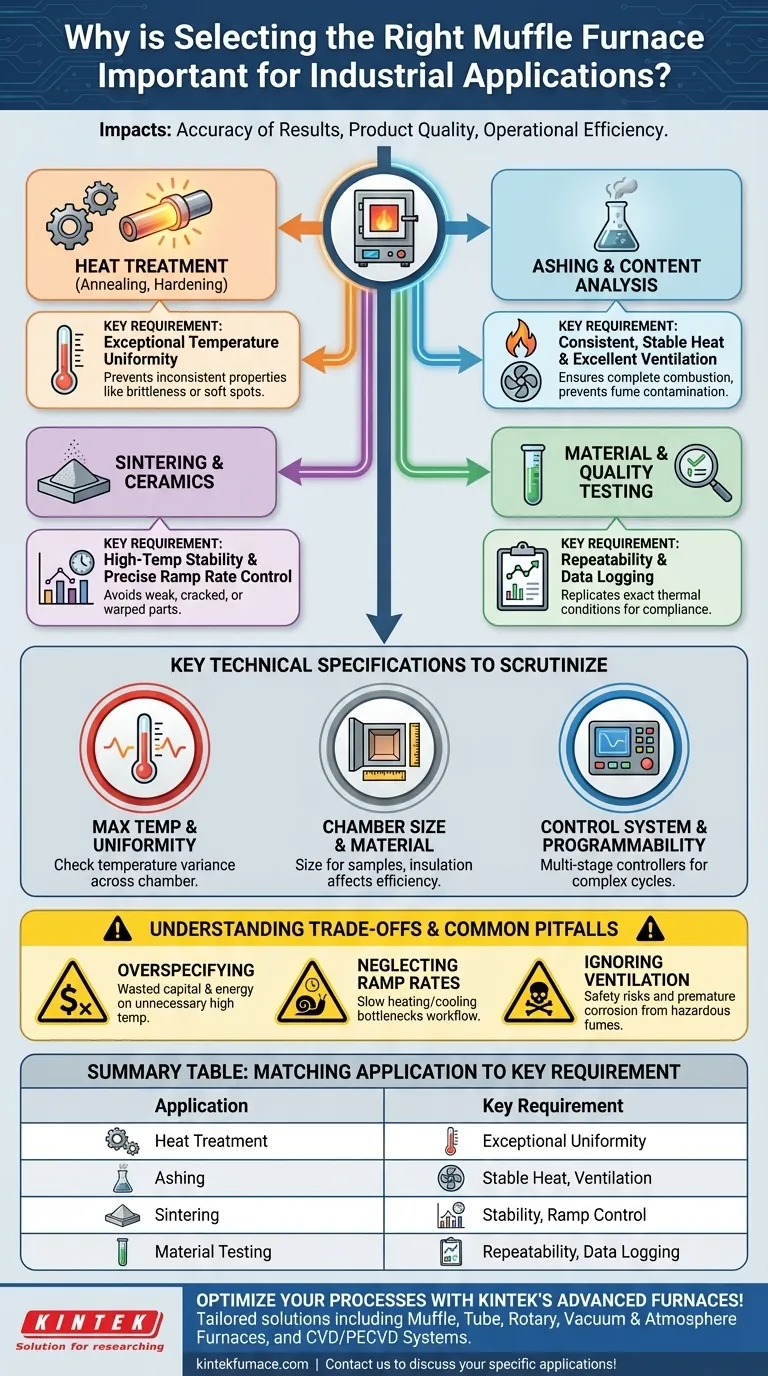

La función principal: Adaptar el horno al proceso

Un horno mufla proporciona un entorno controlado de alta temperatura. Sin embargo, diferentes aplicaciones imponen demandas muy distintas a ese entorno. El éxito de su trabajo depende de qué tan bien el horno satisfaga las necesidades únicas de su proceso.

Para el tratamiento térmico (Recocido, Endurecimiento)

Los procesos de tratamiento térmico en metalurgia alteran fundamentalmente la estructura molecular de un material para cambiar sus propiedades físicas, como la dureza o la ductilidad.

Esto requiere una uniformidad de temperatura excepcional en toda la cámara. Cualquier punto caliente o frío puede resultar en propiedades inconsistentes del material, lo que lleva a fragilidad o puntos blandos en el producto final.

Para Calcinación y Análisis de Contenido

La calcinación implica quemar sustancias orgánicas para aislar y cuantificar el residuo inorgánico no combustible. Esto es común en el control de calidad farmacéutico, ambiental y alimentario.

Aquí la clave es un calor constante y estable y una excelente ventilación. El horno debe mantener una temperatura precisa para asegurar una combustión completa sin volatilizar los minerales objetivo. La ventilación adecuada es crucial para eliminar los humos y prevenir la contaminación.

Para Sinterización y Cerámicas

La sinterización fusiona materiales en polvo, como cerámicas o metales, en una masa sólida utilizando calor por debajo del punto de fusión del material.

Esta aplicación exige una estabilidad de alta temperatura y un control preciso de la velocidad de rampa (la velocidad de calentamiento y enfriamiento). Un horno que no puede mantener una temperatura constante o controlar su ciclo térmico producirá piezas cerámicas débiles, agrietadas o deformadas.

Para Pruebas de Materiales y Calidad

Cuando se prueban propiedades del material como la resistencia al fuego o la durabilidad bajo calor extremo, el requisito principal es la repetibilidad.

El horno debe ser capaz de replicar exactamente las mismas condiciones térmicas prueba tras prueba. Esto requiere un sistema de control confiable y, a menudo, incluye capacidades de registro de datos para demostrar el cumplimiento de los estándares de la industria.

Especificaciones técnicas clave a examinar

Una vez que comprenda los requisitos de su proceso, puede evaluar un horno basándose en sus especificaciones técnicas.

Temperatura máxima y uniformidad

La temperatura máxima es la especificación más obvia, pero la uniformidad de la temperatura es a menudo más importante. Pida datos sobre la variación de la temperatura en la cámara del horno a su temperatura de funcionamiento objetivo.

Tamaño y material de la cámara

La cámara debe ser lo suficientemente grande para albergar sus muestras sin restringir el flujo de aire. El material de aislamiento (p. ej., fibra cerámica frente a ladrillo refractario) afecta las tasas de calentamiento/enfriamiento y la eficiencia energética.

Sistema de control y programabilidad

Un controlador de punto de ajuste simple mantiene una temperatura única. Para procesos complejos como el recocido o la sinterización, necesita un controlador programable de varias etapas que pueda ejecutar ciclos específicos de calentamiento, mantenimiento y enfriamiento automáticamente.

Comprender las compensaciones y las trampas comunes

Elegir un horno implica equilibrar el rendimiento, el costo y la seguridad. Ser consciente de los errores comunes puede prevenir un error de compra costoso.

El error de la sobreespecificación

Comprar un horno de 1700 °C para un proceso que solo requiere 900 °C es un desperdicio de capital y energía. Los hornos de mayor temperatura utilizan elementos calefactores y aislamiento más caros, lo que genera mayores costos iniciales y operativos.

Descuidar las velocidades de rampa

La velocidad a la que un horno se calienta y enfría puede ser tan crítica como su temperatura máxima. Un horno con velocidades de rampa lentas puede crear un cuello de botella en su flujo de trabajo o no cumplir con los requisitos de un perfil térmico específico.

Ignorar la ventilación y los humos

La calcinación o el procesamiento de polímeros pueden liberar humos corrosivos o peligrosos. Un horno estándar sin ventilación adecuada puede suponer un riesgo de seguridad para los operarios y provocar la corrosión prematura de los componentes del horno, incluidos los elementos calefactores.

Tomar la decisión correcta para su aplicación

En última instancia, su selección debe ser un reflejo directo de su objetivo principal.

- Si su enfoque principal es el control de calidad de rutina y la calcinación: Priorice un horno con excelente estabilidad de temperatura y ventilación robusta sobre un rango de temperatura extremadamente alto.

- Si su enfoque principal es el tratamiento térmico metalúrgico: Examine la uniformidad de la temperatura del horno y la sofisticación de su controlador programable para ciclos térmicos precisos.

- Si su enfoque principal es la investigación de materiales avanzados o la cerámica: Investigue las capacidades de alta temperatura, el control de la velocidad de rampa y las opciones para el control de atmósfera especializado.

Al alinear las capacidades técnicas del horno con las demandas específicas de su proceso, usted asegura la precisión, la repetibilidad y la integridad a largo plazo de su trabajo.

Tabla de resumen:

| Aplicación | Requisitos clave |

|---|---|

| Tratamiento térmico | Uniformidad de temperatura excepcional, control preciso |

| Calcinación | Calor estable, excelente ventilación |

| Sinterización | Estabilidad de alta temperatura, control de velocidad de rampa |

| Pruebas de materiales | Repetibilidad, registro de datos |

¡Optimice sus procesos industriales con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas que incluyen hornos mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la precisión, la eficiencia y la calidad del producto. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros