En resumen, los hornos de caja son elementos básicos en cualquier entorno que requiera un procesamiento preciso y repetible a alta temperatura a pequeña o mediana escala. Se encuentran comúnmente en laboratorios nacionales, instalaciones de investigación gubernamentales y privadas, laboratorios de ciencias universitarios, pruebas de fabricación de preproducción y entornos de producción a pequeña escala. Su versatilidad los hace esenciales en industrias que van desde la aeroespacial y la metalurgia hasta la cerámica y la investigación de materiales.

Un horno de caja es la herramienta de procesamiento térmico por excelencia por su fiabilidad, versatilidad y simplicidad operativa. Aunque no es adecuado para todos los procesos industriales especializados, su capacidad para controlar con precisión el calor para una amplia gama de aplicaciones comunes lo convierte en un activo indispensable tanto en la investigación de laboratorio como en la producción a pequeña escala.

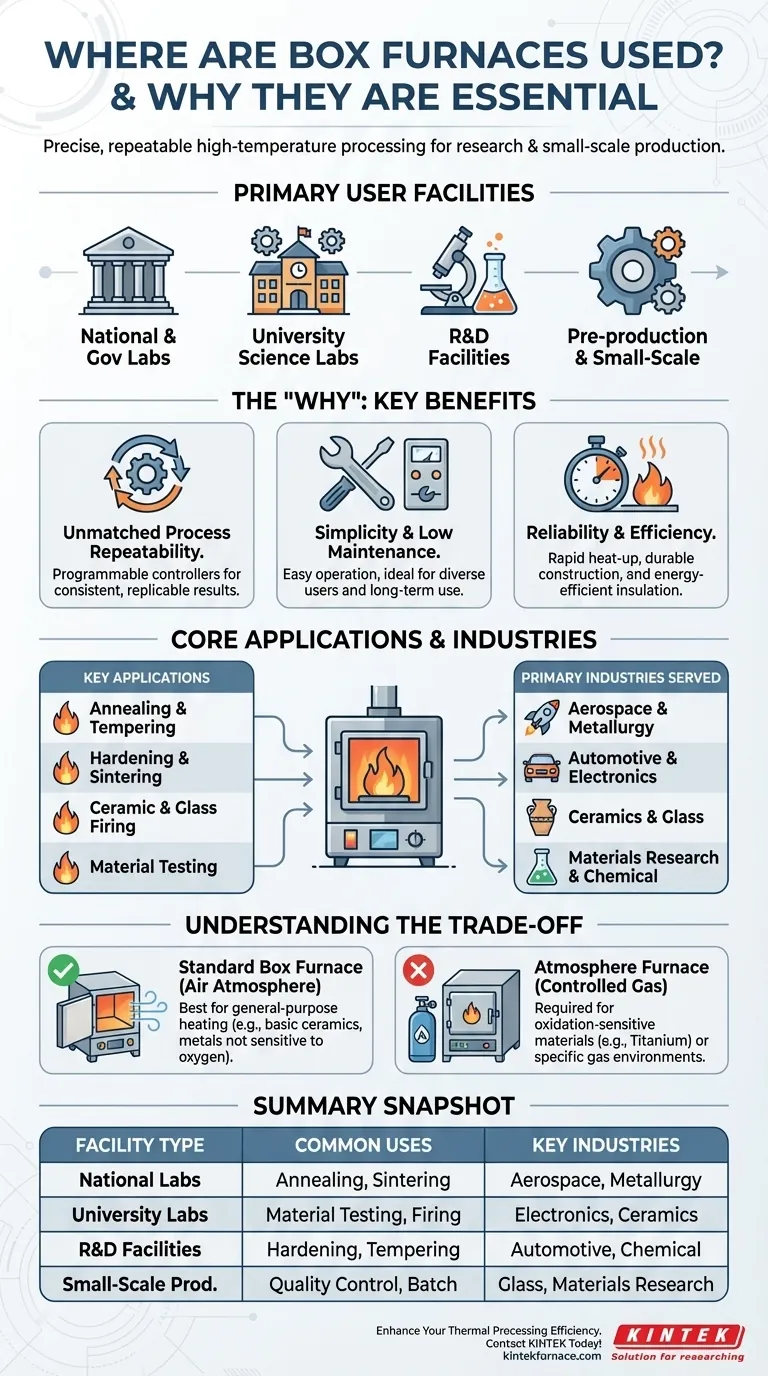

La función principal: un caballo de batalla versátil para el procesamiento térmico

Un horno de caja, en esencia, es una cámara altamente aislada diseñada para alcanzar temperaturas uniformes elevadas para el procesamiento de materiales. Su fortaleza reside en su diseño sencillo y su capacidad para ejecutar una amplia variedad de perfiles térmicos con gran precisión.

Aplicaciones clave: de metales a cerámicas

Las instalaciones utilizan hornos de caja para una serie de procesos térmicos fundamentales. Estas no son aplicaciones de nicho, sino más bien los pilares de la ciencia de los materiales y la fabricación ligera.

Los usos comunes incluyen:

- Recocido: Ablandar metales o vidrio para aliviar tensiones internas y mejorar la ductilidad.

- Endurecimiento y Templado: Tratamiento térmico de piezas de acero para aumentar la dureza y luego templarlas para mejorar la tenacidad.

- Sinterización: Fusionar materiales en polvo, como cerámicas o polvos metálicos, en una masa sólida utilizando calor sin fundirlos.

- Cocción de cerámica y vidrio: Cocción de arcilla, esmaltes y vidrio tanto en laboratorios como en estudios de arte.

- Ensayo de materiales: Realización de fusiones experimentales, tratamientos térmicos y análisis en entornos de I+D.

Principales industrias atendidas

La versatilidad de estas aplicaciones significa que los hornos de caja se encuentran en numerosos sectores de alta tecnología y tradicionales.

Esto incluye aeroespacial, automotriz, electrónica, metalurgia, cerámica, producción de vidrio y la industria química. Son particularmente vitales en la investigación y desarrollo de materiales, que sustenta la innovación en todos estos campos.

Por qué estas instalaciones eligen hornos de caja

La adopción generalizada de los hornos de caja no es accidental. Se debe a una combinación específica de características que los convierte en la elección ideal para la investigación, las pruebas y la producción en pequeños lotes.

Repetibilidad del proceso inigualable

La investigación científica y el control de calidad exigen coherencia. Los hornos de caja están diseñados con controladores totalmente programables que permiten una gestión precisa de las velocidades de calentamiento, los tiempos de remojo y las velocidades de enfriamiento.

Esta repetibilidad del proceso garantiza que un experimento realizado hoy se pueda replicar perfectamente mañana, lo cual es un requisito innegociable para los laboratorios nacionales y las instalaciones de I+D.

Simplicidad y bajo mantenimiento

En comparación con los hornos industriales más complejos, un horno de caja se valora por su funcionamiento sencillo y sus bajos costes de mantenimiento.

Esto lo convierte en una herramienta ideal para laboratorios universitarios, donde muchos estudiantes e investigadores diferentes con diversos niveles de experiencia pueden necesitar utilizar el equipo.

Diseñado para la fiabilidad y la eficiencia

Estos hornos están construidos para un uso exigente y a largo plazo. Suelen utilizar componentes de primera calidad y una construcción robusta para garantizar la fiabilidad.

Los diseños modernos también cuentan con tiempos rápidos de calentamiento y respuesta, capacidad de carga densa y aislamiento que reduce las temperaturas de la superficie externa, lo que los hace más seguros y eficientes para un entorno de laboratorio.

Comprender las compensaciones: horno de caja frente a equipos especializados

Aunque increíblemente versátil, un horno de caja no es la solución para todas las necesidades de procesamiento térmico. Comprender su principal limitación es clave para seleccionar el equipo adecuado.

El estándar: calentamiento de uso general

Un horno de caja estándar funciona calentando materiales en presencia de aire ambiente. Es la herramienta perfecta para cualquier proceso en el que el material no se vea afectado negativamente por el oxígeno a altas temperaturas.

Esto cubre una vasta gama de "escenarios básicos" como la mayoría de las cocciones de cerámica, tratamientos térmicos básicos de metales y calentamiento general de muestras.

La limitación: control de la atmósfera

La limitación crítica de un horno de caja estándar es su falta de control de la atmósfera.

Para materiales sensibles a la oxidación, como las aleaciones de titanio, o para procesos que requieren un entorno de gas específico (por ejemplo, una atmósfera reductora para ciertos tipos de sinterización), un horno de caja estándar no es adecuado. Estas aplicaciones exigen un horno de atmósfera especializado, diseñado para contener un gas controlado, inerte o reactivo.

Tomando la decisión correcta para su objetivo

La selección de un horno depende totalmente de los materiales que esté procesando y de sus objetivos operativos.

- Si su enfoque principal es la investigación y el desarrollo: El horno de caja ofrece la repetibilidad del proceso y la versatilidad necesarias para la experimentación con diversos materiales en una atmósfera de aire estándar.

- Si su enfoque principal es la fabricación a pequeña escala o de preproducción: Su fiabilidad, capacidad de carga densa y funcionamiento sencillo lo hacen ideal para probar un proceso o ejecutar lotes limitados.

- Si su enfoque principal es la educación o el trabajo de laboratorio general: El bajo mantenimiento, las características de seguridad y la facilidad de uso de un horno de caja son sus mayores ventajas en un entorno universitario o de pruebas generales.

- Si su enfoque principal es el procesamiento de materiales sensibles a la oxidación: Debe buscar más allá de un horno de caja estándar un horno de atmósfera especializado que proporcione un entorno de gas controlado.

En última instancia, la fortaleza del horno de caja reside en su capacidad para ofrecer un tratamiento térmico fiable y preciso para la más amplia gama de aplicaciones comunes, lo que lo convierte en una herramienta fundamental en la ciencia y la industria modernas.

Tabla resumen:

| Tipo de instalación | Usos comunes | Industrias clave |

|---|---|---|

| Laboratorios nacionales | Recocido, Sinterización | Aeroespacial, Metalurgia |

| Laboratorios universitarios | Ensayo de materiales, Cocción | Electrónica, Cerámica |

| Instalaciones de I+D | Endurecimiento, Templado | Automotriz, Química |

| Producción a pequeña escala | Control de calidad, Procesamiento por lotes | Producción de vidrio, Investigación de materiales |

¿Necesita un horno de alta temperatura fiable para su laboratorio o producción? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas con precisión. Contáctenos hoy para mejorar la eficiencia de su procesamiento térmico.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales