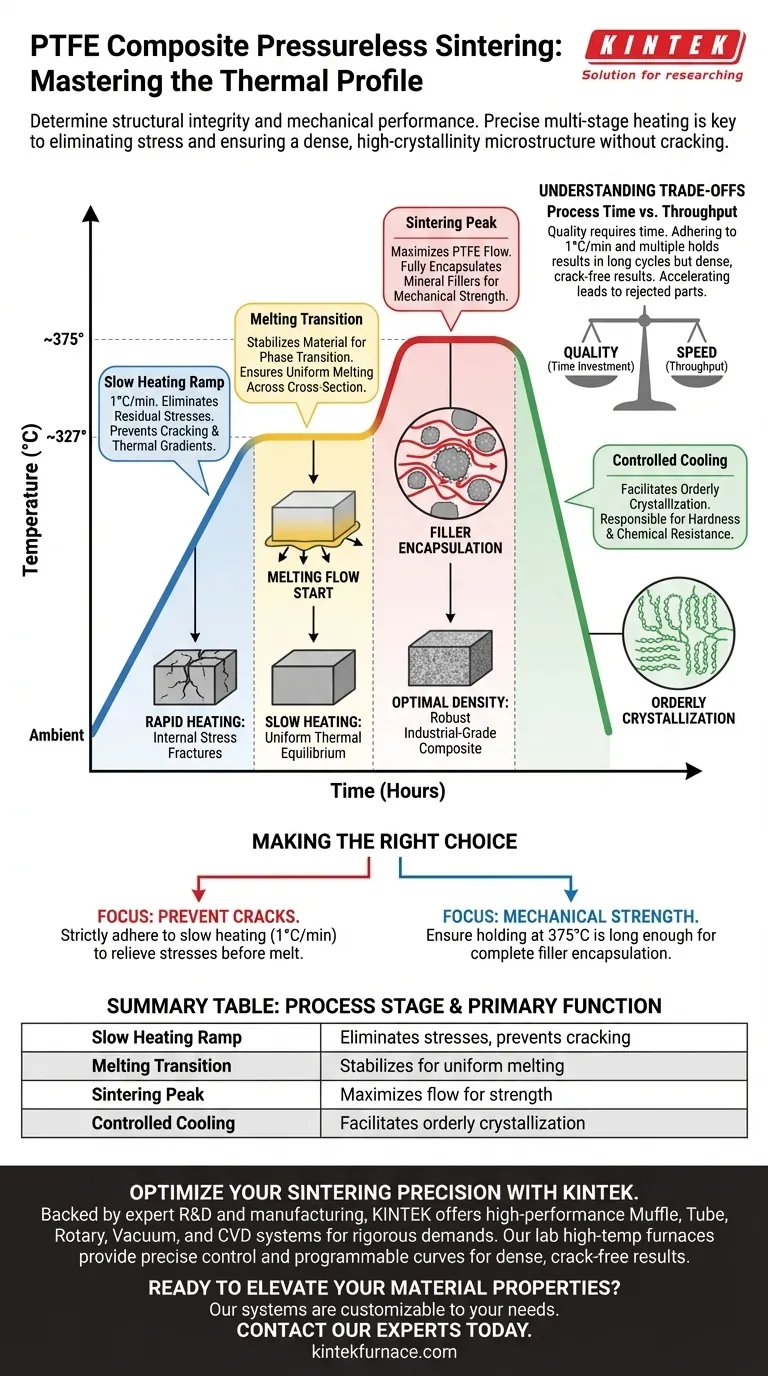

Las curvas específicas de calentamiento y mantenimiento determinan la integridad estructural y el rendimiento mecánico de su compuesto final. En la sinterización sin presión dentro de un horno de resistencia de caja u horno mufla, este perfil térmico dicta la eficacia con la que la matriz de PTFE fluye para encapsular los rellenos minerales. Un programa preciso y de múltiples etapas es el único mecanismo disponible para eliminar las tensiones internas y garantizar una microestructura densa y de alta cristalinidad sin agrietarse.

El control preciso de la temperatura, específicamente el mantenimiento cerca del punto de fusión de 327 °C y el pico de sinterización de 375 °C, es esencial para encapsular completamente los rellenos y gestionar la cristalización. Sin una velocidad de calentamiento lenta y escalonada, el compuesto corre el riesgo de sufrir fracturas por estrés interno y baja densidad.

Control del Estrés Térmico y el Agrietamiento

La Necesidad de una Velocidad de Calentamiento Lenta

Para prevenir fallas estructurales, debe utilizar una velocidad de calentamiento lenta, típicamente alrededor de 1 °C por minuto.

El calentamiento rápido induce gradientes térmicos que el material no puede absorber uniformemente. Esta rampa lenta es fundamental para eliminar las tensiones internas residuales que inevitablemente se acumulan durante las fases iniciales de moldeo o compactación.

Prevención de Defectos Macroscópicos

Al adherirse a un aumento gradual de la temperatura, se asegura de que el material alcance el equilibrio térmico capa por capa.

Esto previene la formación de grietas y fisuras que ocurren cuando el exterior se expande o cambia de fase significativamente más rápido que el núcleo.

La Función del Mantenimiento en Múltiples Etapas

Gestión de la Transición de Fusión (327 °C)

Los períodos de mantenimiento situados cerca del punto de fusión del PTFE de 327 °C son vitales para preparar la matriz polimérica para el flujo.

Esta etapa estabiliza la temperatura del material justo cuando comienza su transición de fase. Asegura que toda la sección transversal de la pieza entre en la fase de fusión simultáneamente, en lugar de secuencialmente.

El Pico de Sinterización (375 °C)

La etapa final de mantenimiento a la temperatura de sinterización de 375 °C es donde ocurre la integración real del compuesto.

A esta temperatura, la matriz de PTFE se vuelve lo suficientemente viscosa como para fluir y encapsular completamente los rellenos minerales. Esto crea el enlace físico entre el polímero y el refuerzo, lo cual es estrictamente necesario para la resistencia mecánica del compuesto.

Logrando Propiedades Óptimas del Material

Fomentando una Cristalización Ordenada

La "importancia" de la curva se extiende más allá de la simple fusión; dicta la disposición de las cadenas poliméricas al enfriarse.

Un proceso controlado y de múltiples etapas facilita la cristalización ordenada. Esta organización de la estructura molecular es directamente responsable de la dureza final y la resistencia química del material.

Densificación de la Microestructura

La sinterización sin presión depende completamente de la energía térmica y el tiempo para eliminar los vacíos.

Los tiempos de mantenimiento correctos permiten que el material se asiente en una estructura microscópica densa. Esta alta densidad maximiza los beneficios del refuerzo mineral, lo que resulta en un compuesto superior.

Comprendiendo las Compensaciones

Tiempo de Proceso vs. Rendimiento

La principal compensación en la sinterización sin presión es la inversión de tiempo significativa requerida para un resultado de calidad.

Adherirse a una velocidad de rampa de 1 °C por minuto y múltiples etapas de mantenimiento resulta en largos tiempos de ciclo, lo que reduce el rendimiento del horno. Sin embargo, intentar acelerar este proceso casi invariablemente conduce a piezas rechazadas debido a grietas por estrés o humectación incompleta del relleno.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus compuestos de PTFE, debe priorizar el perfil de calentamiento sobre la velocidad.

- Si su enfoque principal es prevenir grietas: adhiérase estrictamente a la lenta velocidad de calentamiento de 1 °C por minuto para aliviar completamente las tensiones internas antes de la fase de fusión.

- Si su enfoque principal es la resistencia mecánica: asegúrese de que el período de mantenimiento a 375 °C sea lo suficientemente largo para que el PTFE fluya completamente y encapsule cada partícula de relleno mineral.

Dominar estas mesetas térmicas es la diferencia entre una pieza frágil y un compuesto robusto de grado industrial.

Tabla Resumen:

| Etapa del Proceso | Temp. Objetivo | Función Principal |

|---|---|---|

| Rampa de Calentamiento Lenta | Ambiente a 327 °C | Elimina tensiones residuales; previene gradientes térmicos y agrietamiento. |

| Transición de Fusión | ~327 °C | Estabiliza el material para la transición de fase; asegura una fusión uniforme. |

| Pico de Sinterización | ~375 °C | Maximiza el flujo de PTFE para encapsular completamente los rellenos minerales para obtener resistencia. |

| Enfriamiento Controlado | Post-375 °C | Facilita la cristalización ordenada para resistencia química y dureza. |

Optimice la Precisión de su Sinterización con KINTEK

No permita que el estrés térmico comprometa la integridad de su material. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de hornos mufla, tubulares, rotatorios, de vacío y CVD diseñados para las rigurosas demandas de la producción de compuestos de PTFE. Nuestros hornos de alta temperatura de laboratorio proporcionan el control preciso de la temperatura y las curvas programables necesarias para garantizar resultados densos y sin grietas en todo momento.

¿Listo para mejorar las propiedades de su material? Nuestros sistemas son totalmente personalizables para satisfacer sus requisitos únicos de sinterización.

Contacte a Nuestros Expertos Hoy Mismo

Guía Visual

Referencias

- Chen Wang, Zhimin Bai. Preparation and Tribological Behaviors of Antigorite and Wollastonite Mineral Dual-Phase-Reinforced Polytetrafluoroethylene Matrix Composites. DOI: 10.3390/lubricants12030074

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué un horno de temperatura constante es mejor que una placa calefactora para el recocido de películas de Cs3Cu2I5:Tb? Comparación de expertos

- ¿Qué se debe considerar sobre el tamaño del crisol al elegir un horno mufla? Optimice para la seguridad y la eficiencia

- ¿Qué características de seguridad se encuentran comúnmente en los hornos de caja? Protección esencial para las necesidades de su laboratorio e industriales

- ¿Qué restricciones se aplican a los materiales colocados en el horno de mufla? Asegure un procesamiento seguro a altas temperaturas

- ¿Cómo se utiliza un horno mufla en los procesos de tratamiento térmico? Lograr transformaciones precisas de materiales

- ¿Qué papel juega un horno mufla de laboratorio en el biochar de residuos de algodón? Pirólisis de Precisión para la Carbonización

- ¿Cuáles son los rangos de temperatura típicos para los hornos de mufla? Encuentre el ajuste perfecto para su laboratorio

- ¿Cómo contribuye un horno de laboratorio de alta temperatura a la síntesis de aleaciones binarias a base de magnesio?