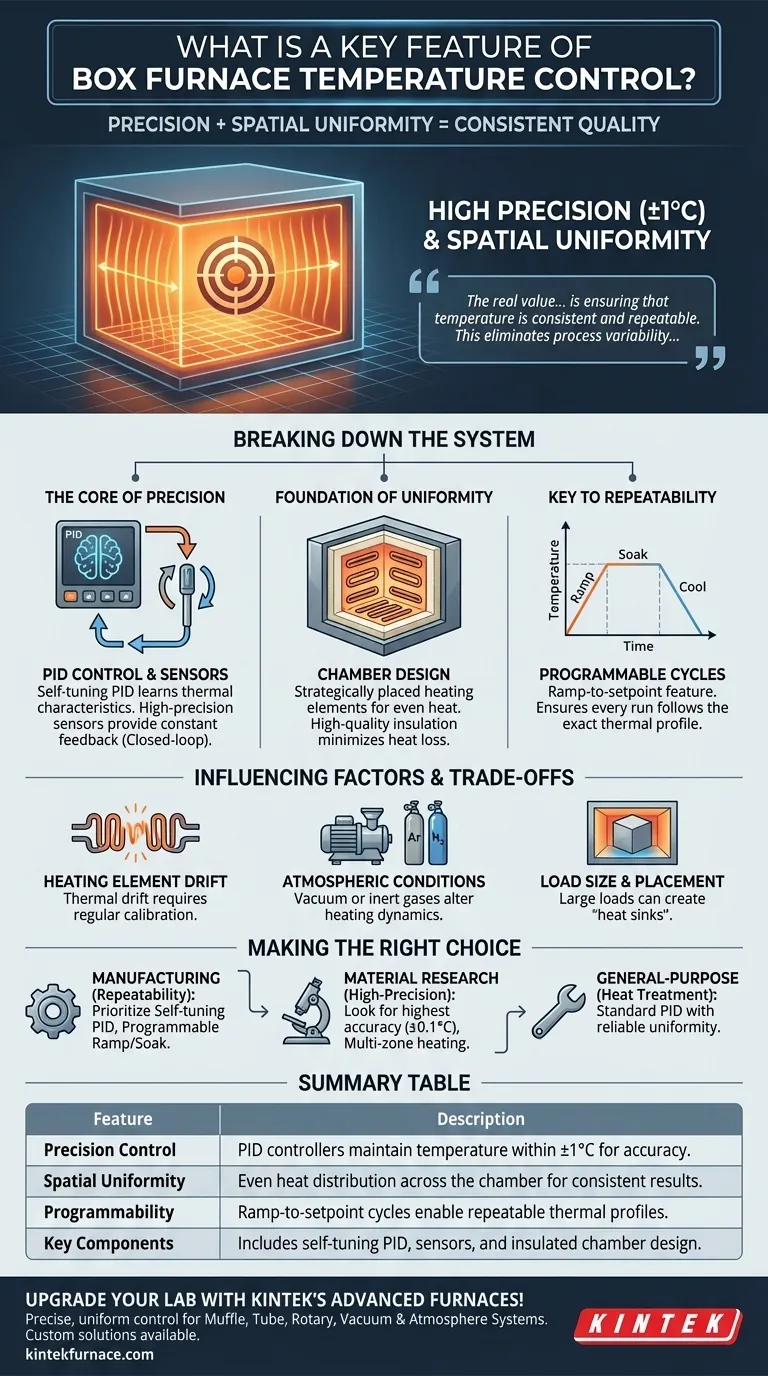

Una característica definitoria del control de temperatura de un horno de caja es su combinación de alta precisión y uniformidad espacial. Esto significa que el horno no solo alcanza una temperatura específica con una exactitud milimétrica —a menudo dentro de ±1°C—, sino que también mantiene esa temperatura exacta de manera uniforme en toda la cámara de calentamiento, asegurando que cada parte del material reciba el mismo tratamiento térmico.

El verdadero valor de un horno de caja no es solo alcanzar una temperatura objetivo, sino asegurar que esa temperatura sea constante y repetible. Esto elimina la variabilidad del proceso, que es la causa principal de la calidad inconsistente en el tratamiento térmico, las pruebas de materiales y la fabricación de componentes.

Desglosando el Control de Temperatura del Horno de Caja

La eficacia de un horno de caja depende de un sistema de componentes integrados que trabajan juntos. Comprender este sistema revela por qué estos hornos son elementos básicos en laboratorios y entornos industriales.

El Núcleo de la Precisión: Control PID y Sensores

El cerebro del sistema de control de temperatura es el controlador PID (Proporcional-Integral-Derivativo). Esto no es solo un simple termostato.

Los hornos de caja modernos a menudo cuentan con instrumentación PID de autoajuste. El controlador aprende automáticamente las características térmicas del horno y calcula la configuración óptima para evitar sobrepasar la temperatura objetivo y minimizar las fluctuaciones.

Esto se combina con sensores de temperatura de alta precisión, como termopares, que proporcionan una retroalimentación constante al controlador. Este sistema de bucle cerrado permite que el horno mantenga su punto de ajuste con una precisión notable.

La Base de la Uniformidad: Diseño de la Cámara

Lograr precisión carece de sentido si el calor se distribuye de manera desigual. Aquí es donde el diseño físico del horno se vuelve crítico.

Los elementos calefactores estratégicamente colocados, a menudo hechos de alambre de resistencia, se posicionan para distribuir el calor de manera uniforme por toda la cámara.

El aislamiento de alta calidad, típicamente fibra cerámica multicapa, minimiza la pérdida de calor al entorno exterior. Esto no solo mejora la eficiencia energética, sino que también ayuda a crear un entorno térmico interno altamente estable y uniforme.

La Clave de la Repetibilidad: Ciclos Programables

Muchos hornos de caja modernos incluyen una función de rampa a punto de ajuste. Esto permite a los operadores programar la velocidad de aumento (o disminución) de la temperatura.

Esta programabilidad es crucial para materiales sensibles que podrían dañarse por choque térmico si se calientan demasiado rápido. También asegura que cada ciclo de producción siga exactamente el mismo perfil térmico, un pilar del control de calidad y la repetibilidad del proceso.

Comprendiendo las Ventajas y Desventajas y los Factores que Influyen

Aunque es muy eficaz, el rendimiento del control de temperatura de un horno de caja no es absoluto. Varios factores pueden influir en su precisión y uniformidad en el mundo real.

Deriva del Elemento Calefactor

Los elementos calefactores de alambre de resistencia pueden degradarse con el tiempo, un fenómeno conocido como deriva térmica. Esto puede hacer que la temperatura real del horno se desvíe del punto de ajuste del controlador. La calibración regular utilizando termopares certificados es esencial para mitigar esto y garantizar una precisión a largo plazo.

Condiciones Atmosféricas

La atmósfera dentro del horno afecta la transferencia de calor. Los hornos estándar con atmósfera de aire son los más comunes, pero las aplicaciones especializadas pueden requerir una atmósfera controlada.

Los hornos de vacío previenen la oxidación a altas temperaturas, mientras que los hornos que utilizan gases inertes como argón o nitrógeno ofrecen protección para materiales específicos. Estas atmósferas controladas pueden alterar la dinámica del calentamiento, lo que requiere un ajuste PID especializado.

Tamaño y Colocación de la Carga

Colocar un objeto muy grande o denso dentro del horno puede crear un "sumidero de calor", lo que provoca temporalmente puntos fríos localizados. Son necesarios procedimientos de carga adecuados y permitir un tiempo de remojo suficiente para asegurar que toda la pieza alcance una temperatura uniforme.

Tomando la Decisión Correcta para su Objetivo

Seleccionar un horno de caja requiere que sus capacidades de control se adapten a las necesidades de su aplicación específica.

- Si su enfoque principal es la repetibilidad del proceso para la fabricación: Priorice los hornos con controladores PID de autoajuste y ciclos de rampa/mantenimiento programables para asegurar que cada lote sea idéntico.

- Si su enfoque principal es la investigación de materiales de alta precisión o la calibración: Busque modelos con las especificaciones de precisión más altas (por ejemplo, ±0.1°C a ±1°C) y considere características como el calentamiento multizona para una máxima uniformidad.

- Si su enfoque principal es el tratamiento térmico de propósito general: Un horno estándar con un control PID fiable y un buen aislamiento será suficiente, pero siempre verifique que sus especificaciones de uniformidad cumplan con sus estándares mínimos de calidad.

En última instancia, el control preciso y uniforme de la temperatura es el mecanismo que ofrece resultados fiables, predecibles y de alta calidad en cualquier proceso térmico.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Control de Precisión | Los controladores PID mantienen la temperatura dentro de ±1°C para mayor exactitud. |

| Uniformidad Espacial | Distribución uniforme del calor en la cámara para resultados consistentes. |

| Programabilidad | Los ciclos de rampa a punto de ajuste permiten perfiles térmicos repetibles. |

| Componentes Clave | Incluye PID de autoajuste, sensores y diseño de cámara aislada. |

¡Mejore su laboratorio con los avanzados hornos de alta temperatura de KINTEK! Nos especializamos en ofrecer control de temperatura preciso y uniforme, adaptado a sus necesidades específicas. Nuestra línea de productos —que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— está respaldada por una profunda capacidad de personalización para cumplir con los requisitos experimentales exactos. Contáctenos hoy para conversar sobre cómo nuestras soluciones pueden mejorar la fiabilidad y calidad de su proceso.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas