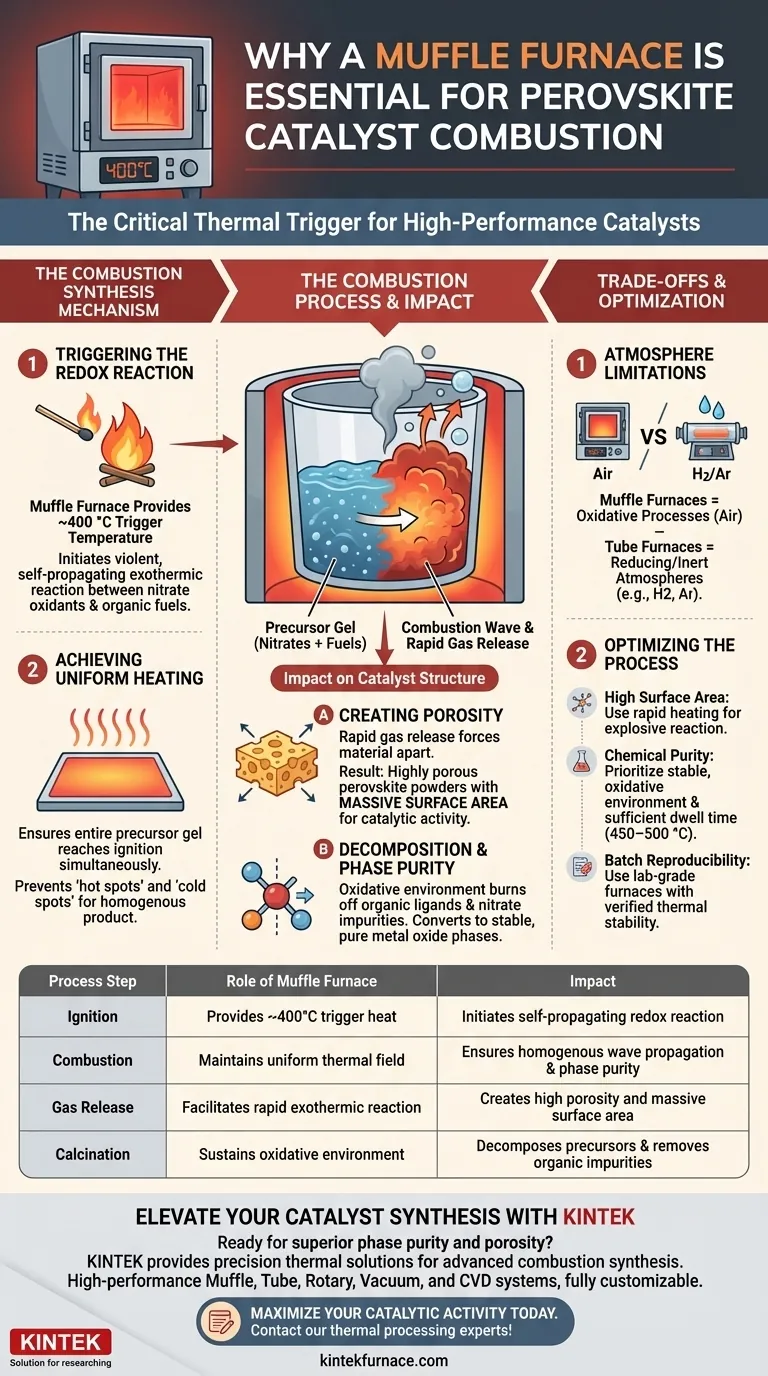

Un horno mufla sirve como el desencadenante térmico crítico en la preparación de catalizadores de perovskita, específicamente durante el paso de combustión. Proporciona un entorno de alta temperatura uniforme y estrictamente controlado, típicamente alrededor de 400 °C, que es necesario para iniciar una reacción de combustión autosostenida. Este calentamiento preciso asegura que el gel precursor experimente una reacción redox rápida, convirtiendo una mezcla líquida o en gel en una estructura catalítica sólida.

La Perspectiva Central El horno mufla no es simplemente un dispositivo de calentamiento; funciona como un reactor que mantiene una "onda de combustión" entre los oxidantes de nitrato y los combustibles orgánicos. Esta reacción rápida libera instantáneamente gases, creando la alta porosidad y la gran área superficial que definen un catalizador de perovskita de alta calidad.

La Mecánica de la Síntesis por Combustión

Desencadenando la Reacción Redox

El papel principal del horno mufla es elevar el gel precursor a su punto de ignición, generalmente cerca de 400 °C.

A esta temperatura, el horno desencadena una reacción violenta y autosostenida entre los oxidantes de nitrato y los combustibles orgánicos dentro de la mezcla. Esta reacción es exotérmica, lo que significa que genera su propio calor una vez iniciada, pero requiere el calor ambiental confiable del horno para iniciarse de manera efectiva.

Logrando un Calentamiento Uniforme

El éxito en la síntesis por combustión depende de que toda la muestra alcance la temperatura de ignición simultáneamente o en una onda controlada.

El horno mufla está diseñado para un calentamiento uniforme, lo que evita "puntos calientes" o "puntos fríos" localizados en el gel precursor. La uniformidad asegura que la onda de combustión se propague uniformemente a través del material, lo que lleva a un producto final homogéneo en lugar de una mezcla de gel sin reaccionar y ceniza quemada.

Impacto en la Estructura del Catalizador

Creación de Porosidad a Través de la Liberación de Gas

La efectividad de un catalizador de perovskita a menudo está determinada por su área superficial.

La reacción redox rápida e intensa facilitada por el horno mufla provoca una liberación repentina de gases. Esta expansión de gas separa el material a medida que se solidifica, lo que resulta en polvos de perovskita altamente porosos con una gran área superficial, lo cual es esencial para la actividad catalítica.

Descomposición y Pureza de Fase

Más allá de la estructura física, el horno asegura la pureza química.

El entorno oxidativo (aire) dentro del horno facilita la descomposición completa de los precursores de sales metálicas. Quema eficazmente ligandos orgánicos e impurezas de nitrato, convirtiendo la mezcla en fases de óxido metálico estables y estableciendo la estructura esquelética preliminar del catalizador.

Comprendiendo las Compensaciones

Limitaciones de Atmósfera

Si bien los hornos mufla se destacan en procesos oxidativos como la combustión y la calcinación, tienen limitaciones con respecto al control de la atmósfera.

Si su proceso requiere una atmósfera reductora (por ejemplo, introducir hidrógeno o argón para eliminar grupos de oxígeno), un horno de tubo es la opción superior. Los hornos mufla generalmente operan con aire ambiente, lo que los hace inadecuados para pasos que requieren una exclusión estricta de oxígeno o reducción con hidrógeno.

Desafíos de Consistencia de Lote

En entornos de laboratorio, los hornos mufla ofrecen una excelente estabilidad del campo térmico, asegurando la consistencia entre lotes pequeños.

Sin embargo, al escalar a hornos mufla industriales más grandes, mantener ese mismo grado de uniformidad puede ser un desafío. Sin una gestión precisa, pueden desarrollarse gradientes de temperatura, lo que podría generar inconsistencias en la composición de fase del catalizador en volúmenes de producción más grandes.

Optimización del Proceso de Preparación

Para garantizar los mejores resultados durante el paso de combustión, alinee el uso de su equipo con sus objetivos de materiales específicos:

- Si su enfoque principal es el área superficial alta: Asegúrese de que el horno esté precalentado o sea capaz de tasas de calentamiento rápidas para desencadenar una reacción explosiva que libere gas en lugar de una descomposición lenta.

- Si su enfoque principal es la pureza química: Priorice un entorno oxidativo estable con un tiempo de permanencia suficiente (alrededor de 450–500 °C) para quemar completamente los residuos orgánicos e impurezas de nitrato.

- Si su enfoque principal es la reproducibilidad del lote: Utilice un horno mufla de grado de laboratorio con estabilidad de campo térmico verificada para minimizar las variables entre las ejecuciones experimentales.

Al controlar el entorno térmico con precisión, transforma una simple mezcla química en una arquitectura catalítica sofisticada y de alto rendimiento.

Tabla Resumen:

| Paso del Proceso | Rol del Horno Mufla | Impacto en el Catalizador de Perovskita |

|---|---|---|

| Ignición | Proporciona calor de activación de ~400°C | Inicia la reacción redox autosostenida |

| Combustión | Mantiene un campo térmico uniforme | Asegura la propagación uniforme de la onda y la pureza de fase |

| Liberación de Gas | Facilita la reacción exotérmica rápida | Crea alta porosidad y área superficial masiva |

| Calcinación | Sostiene el entorno oxidativo | Descompone precursores y elimina impurezas orgánicas |

Mejore su Síntesis de Catalizadores con KINTEK

¿Listo para lograr una pureza de fase y porosidad superiores en sus materiales de perovskita? KINTEK proporciona las soluciones térmicas de precisión necesarias para la síntesis avanzada por combustión. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales.

Maximice su actividad catalítica hoy mismo. ¡Contacte a nuestros expertos en procesamiento térmico para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Pradeep Kumar Yadav, Sudhanshu Sharma. Effect of Partial Noble Metal (M = Pd, Rh, Ru, Pt) Substitution in La1−xSrxCo1−yMyO3 Perovskite-Derived Catalysts for Dry Reforming of Methane. DOI: 10.3390/hydrogen6030049

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla en la calcinación de catalizadores NiCuCe a 550 °C? Domina tu Transformación Térmica

- ¿Cómo afecta un horno eléctrico de precisión a alta temperatura al sinterizado de películas de TiO2/CQD? Mejora el rendimiento de tu fotoánodo

- ¿Cómo garantiza el diseño de un horno mufla un calentamiento uniforme y seguro? Descubra la precisión y la seguridad en el tratamiento térmico

- ¿Qué rangos de temperatura se utilizan para las diferentes aplicaciones de hornos de mufla? Optimice sus procesos térmicos con KINTEK

- ¿Cuál es el papel de los hornos mufla en la preparación del catalizador CaMnO3? Pretratamiento térmico de precisión maestra

- ¿Cuáles son los rangos de temperatura típicos para los hornos de mufla? Encuentre el ajuste perfecto para su laboratorio

- ¿Qué condiciones ambientales críticas proporciona un horno mufla para el hierro fundido de aluminio? Optimice su tratamiento térmico

- ¿Cuál es la función de un horno de resistencia de caja de alta temperatura? Optimizar la síntesis de zeolitas jerárquicas