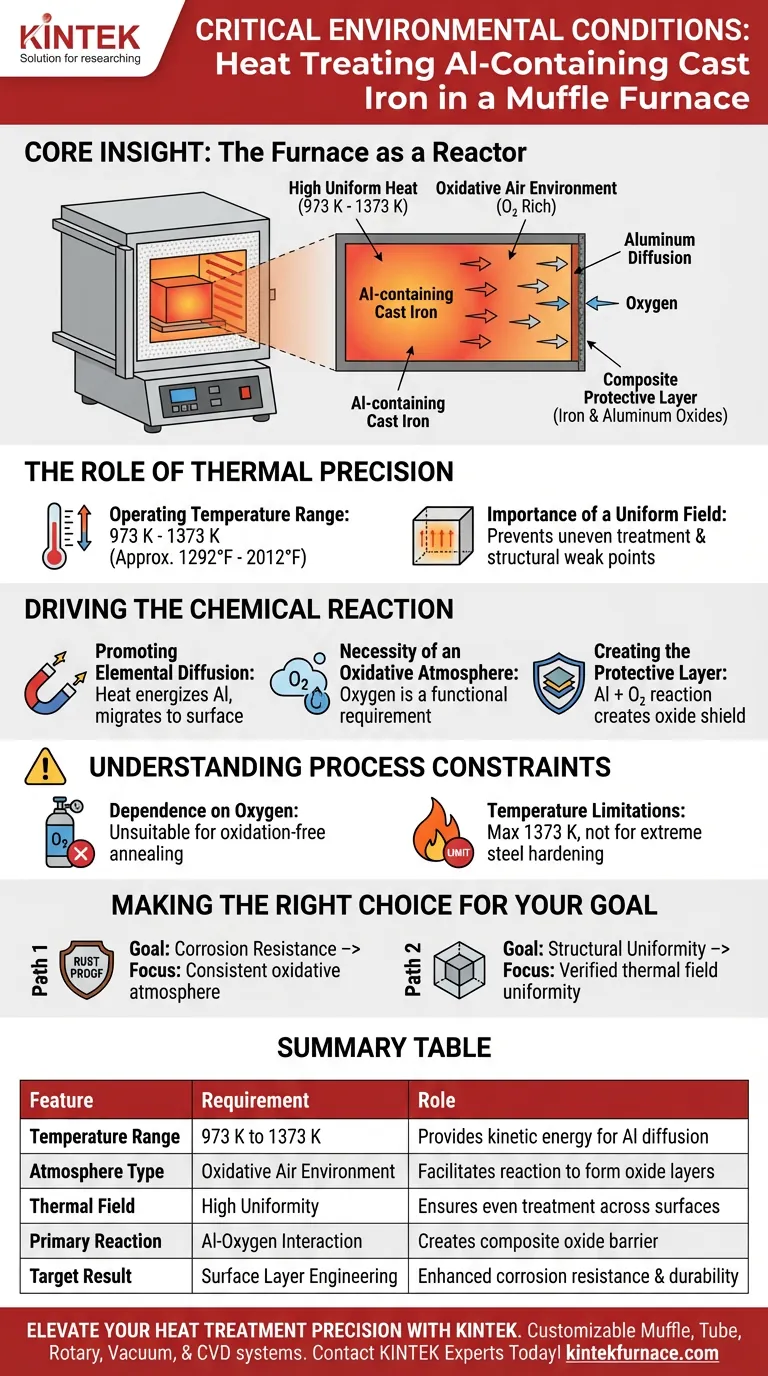

Un horno de resistencia tipo caja, a menudo llamado horno mufla, establece un entorno de aire oxidativo estable dentro de un rango de temperatura crítico. Específicamente, mantiene un campo térmico preciso y uniforme entre 973 K y 1373 K, lo cual es necesario para facilitar los cambios químicos necesarios en la superficie del metal.

Idea Central: El horno no se limita a calentar el metal; actúa como un reactor. Al combinar calor uniforme y alto con una atmósfera rica en oxígeno, impulsa la difusión del aluminio a la superficie para formar una barrera protectora compuesta de óxidos de hierro y aluminio.

El Papel de la Precisión Térmica

Rango de Temperatura de Operación

Para un tratamiento eficaz del hierro fundido que contiene aluminio, se requiere energía térmica específica. El horno debe operar de manera confiable entre 973 K y 1373 K.

Importancia de un Campo Uniforme

El diseño "tipo caja" está diseñado para crear un campo de temperatura uniforme en toda la cámara. Esto asegura que toda la pieza de trabajo reciba la misma exposición térmica, evitando tratamientos desiguales o puntos débiles estructurales.

Impulsando la Reacción Química

Promoción de la Difusión Elemental

El alto calor proporcionado por el horno cumple un propósito cinético. Energiza los elementos de aluminio dentro del hierro fundido, haciendo que se difundan (migren) desde el interior del material hacia la superficie exterior.

La Necesidad de una Atmósfera Oxidativa

A diferencia de los tratamientos térmicos que requieren vacío o gas inerte para prevenir la oxidación, este proceso requiere específicamente un entorno de aire oxidativo. La presencia de oxígeno es un requisito funcional, no un subproducto.

Creación de la Capa Protectora

Cuando el aluminio en difusión llega a la superficie, reacciona con el oxígeno en la cámara del horno. Esta reacción da como resultado la formación de una capa protectora compuesta que consiste tanto en óxidos de hierro como de aluminio, la cual protege el material subyacente.

Comprensión de las Restricciones del Proceso

Dependencia del Oxígeno

Este método específico depende completamente de la disponibilidad de oxígeno para interactuar con el aluminio. En consecuencia, esta configuración de equipo no es adecuada para procesos que requieren recocido sin oxidación o acabados brillantes, ya que la formación de una capa de óxido es el resultado previsto aquí.

Limitaciones de Temperatura

Si bien el horno alcanza los 1373 K (aprox. 2012 °F), es crucial tener en cuenta que esto se encuentra dentro de rangos específicos de tratamiento térmico y recocido. Puede que no alcance las temperaturas extremas de recalentamiento (hasta 2300 °F) utilizadas para ciertos procesos de endurecimiento de acero, por lo que la selección del equipo debe alinearse estrictamente con el requisito de 973 K – 1373 K.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proceso de tratamiento térmico, considere estos objetivos específicos:

- Si su enfoque principal es la resistencia a la corrosión: Asegúrese de que el horno mantenga una atmósfera oxidativa constante para maximizar la formación de la capa protectora de óxido de hierro-aluminio.

- Si su enfoque principal es la uniformidad estructural: Priorice un horno con uniformidad de campo térmico verificada para garantizar una difusión uniforme del aluminio en geometrías complejas.

Al controlar tanto la temperatura como la atmósfera, transforma un simple proceso de calentamiento en una técnica precisa de ingeniería de superficies.

Tabla Resumen:

| Característica | Requisito para Hierro Fundido con Al | Papel en el Tratamiento Térmico |

|---|---|---|

| Rango de Temperatura | 973 K a 1373 K | Proporciona energía cinética para la difusión del aluminio |

| Tipo de Atmósfera | Entorno de Aire Oxidativo | Facilita la reacción para formar capas de óxido protectoras |

| Campo Térmico | Alta Uniformidad | Asegura un tratamiento uniforme en todas las superficies de la pieza de trabajo |

| Reacción Principal | Interacción Aluminio-Oxígeno | Crea una barrera compuesta de óxido de hierro-aluminio |

| Resultado Objetivo | Ingeniería de Capa Superficial | Resistencia a la corrosión mejorada y durabilidad del material |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

No comprometa la uniformidad térmica ni el control atmosférico. KINTEK proporciona sistemas líderes en la industria de mufla, tubo, rotativos, de vacío y CVD diseñados para cumplir con las rigurosas demandas de la ciencia de materiales. Respaldados por I+D experta y fabricación de precisión, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables según sus requisitos específicos de temperatura y atmósfera.

¿Listo para optimizar su tratamiento de hierro fundido de aluminio o sus procesos de laboratorio?

¡Contacte a los Expertos de KINTEK Hoy Mismo para encontrar la solución personalizable perfecta para sus necesidades únicas!

Guía Visual

Referencias

- Kazunori Asano, Seiji Sugimura. Erosion Resistance of Heat-Treated Aluminum Cast Iron to Aluminum Alloy Melt. DOI: 10.2320/matertrans.f-m2024804

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno de resistencia tipo caja en el tratamiento térmico de compuestos Ni/C? Guía de Fortalecimiento Experto

- ¿Qué papel juega un horno mufla de caja en la calcinación de ZnO? Dominio de la ingeniería de cristales de nanopartículas

- ¿Cómo mejora la seguridad el diseño sellado del horno mufla? Proteja a los operadores y garantice la integridad del proceso

- ¿Cómo afecta el control de la temperatura del horno mufla a la síntesis del ortoperiodato de cobre(II)? Dominio de la pureza de fase

- ¿Cuáles son los usos comunes de un horno de mufla? Esencial para el calcinado, la sinterización y más

- ¿Cuál es el papel de un horno mufla de alta temperatura en el tratamiento de solución del MAR-M247? Uniformidad Térmica de Precisión

- ¿Qué papel juegan los hornos mufla en el sinterizado de beta-TCP impreso en 3D? Optimice los resultados de sus biocerámicas

- ¿Por qué los hornos mufla se consideran duraderos y eficientes? Descubra su diseño robusto y el ahorro de energía