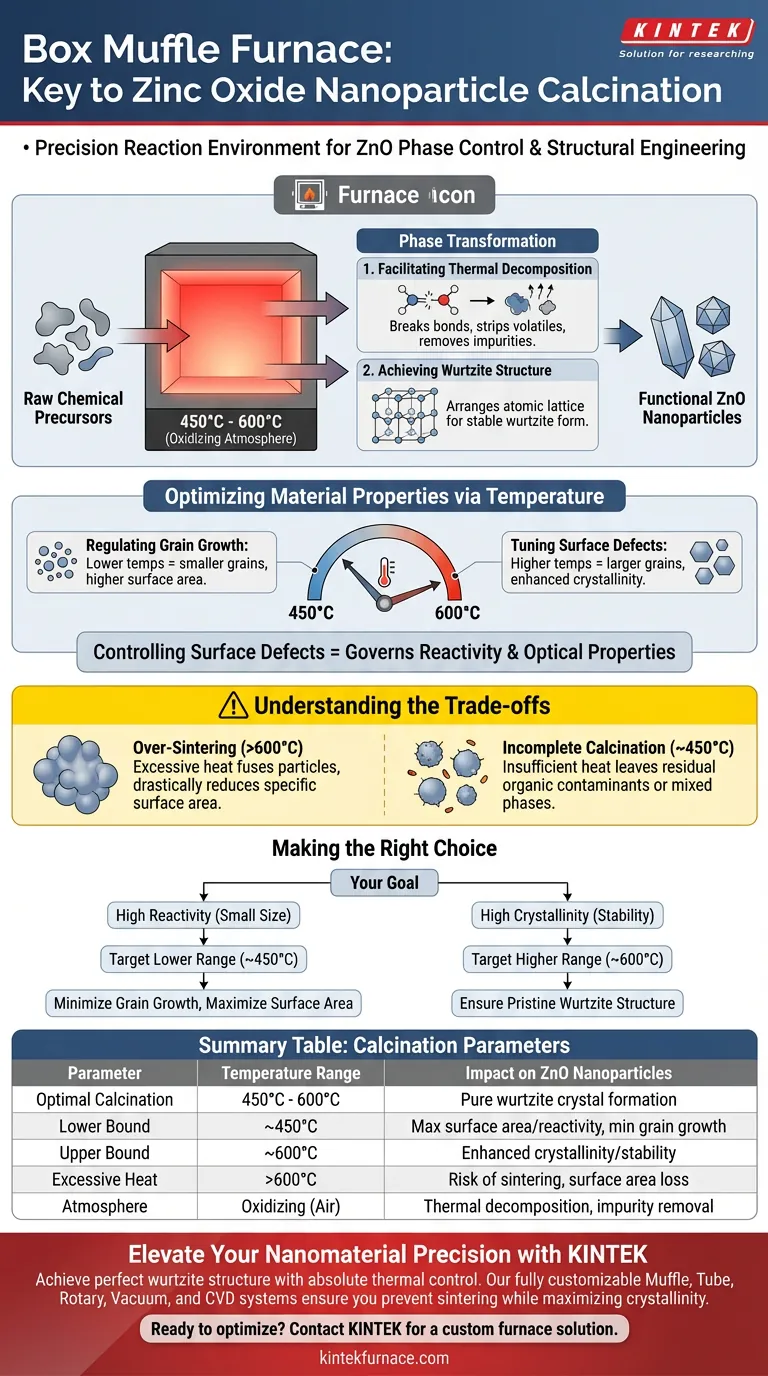

Un horno mufla de caja sirve como el entorno de reacción preciso necesario para transformar precursores químicos crudos en nanopartículas funcionales de óxido de zinc (ZnO). Al mantener una atmósfera oxidante estable y a alta temperatura, típicamente entre 450°C y 600°C, el horno facilita las reacciones de descomposición térmica y oxidación-reducción necesarias para convertir materiales amorfos en una estructura de wurtzita altamente cristalina.

Conclusión Clave El horno mufla de caja no es simplemente un dispositivo de calentamiento; es una herramienta para el control de fase y la ingeniería estructural. Permite la conversión completa de precursores en óxido de zinc, al tiempo que proporciona la precisión térmica necesaria para regular el crecimiento del grano y los defectos superficiales, que dictan directamente el rendimiento final de la nanopartícula.

El Mecanismo de Transformación de Fase

Facilitación de la Descomposición Térmica

La función principal del horno es proporcionar suficiente energía térmica para romper los enlaces químicos de los materiales precursores. En una atmósfera de aire, este entorno impulsa reacciones de oxidación-reducción que eliminan los componentes volátiles. Este paso es esencial para eliminar impurezas e iniciar la transición de una mezcla química cruda a una forma de óxido pura.

Logro de la Estructura de Wurtzita

El óxido de zinc requiere condiciones térmicas específicas para organizar correctamente su red atómica. El horno mufla asegura que el material alcance la estabilidad termodinámica requerida para formar la estructura de wurtzita, que es el sistema cristalino hexagonal más común para ZnO estable. Sin este calor sostenido y elevado, el material permanecería amorfo o incompletamente cristalizado, careciendo de las propiedades físicas deseadas.

Optimización de las Propiedades del Material a través de la Temperatura

Regulación del Crecimiento del Grano

El ajuste específico de la temperatura en el horno actúa como un acelerador del tamaño de las partículas. Operar dentro del rango típico de 450°C a 600°C permite a los investigadores controlar cuánto crecen los granos de cristal. Las temperaturas más altas generalmente promueven la difusión y granos más grandes, mientras que las temperaturas más bajas dentro del rango efectivo ayudan a mantener nanoestructuras más pequeñas y finas.

Ajuste de los Defectos Superficiales

El rendimiento del óxido de zinc a menudo depende de su química superficial y densidad de defectos. Al controlar con precisión la temperatura de calcinación, se puede manipular la concentración de estos defectos superficiales. Esta capacidad de "ajuste" es crítica, ya que los defectos superficiales a menudo rigen la reactividad y las características ópticas del material.

Comprensión de las Compensaciones

El Riesgo de Sinterización Excesiva

Si bien las altas temperaturas aseguran una alta cristalinidad, exceder el rango óptimo puede ser perjudicial. El calor excesivo puede hacer que las nanopartículas se fusionen (sintericen), reduciendo drásticamente su área superficial específica. Esta pérdida de área superficial puede comprometer las ventajas únicas proporcionadas por la escala "nano" del material.

El Peligro de la Calcinación Incompleta

Por el contrario, establecer la temperatura del horno demasiado baja en un intento de mantener las partículas pequeñas conlleva sus propios riesgos. El calor insuficiente puede resultar en la descomposición incompleta de los precursores. Esto deja contaminantes orgánicos residuales o fases mixtas que degradan la pureza y la función del óxido de zinc.

Tomando la Decisión Correcta para su Objetivo

Para optimizar sus nanopartículas de óxido de zinc, alinee la configuración de su horno con los requisitos específicos de su aplicación:

- Si su enfoque principal es la Alta Reactividad (Tamaño Pequeño): Apunte al extremo inferior del rango de calcinación (más cerca de 450°C) para minimizar el crecimiento del grano y maximizar el área superficial.

- Si su enfoque principal es la Alta Cristalinidad (Estabilidad): Apunte al extremo superior del rango de calcinación (más cerca de 600°C) para asegurar una estructura de wurtzita prístina con menos fallas estructurales.

Al tratar el horno mufla de caja como un instrumento de precisión para el diseño estructural en lugar de solo un horno, se obtiene control sobre la física fundamental de sus nanomateriales.

Tabla Resumen:

| Parámetro | Rango de Temperatura | Impacto en Nanopartículas de ZnO |

|---|---|---|

| Calcinación Óptima | 450°C - 600°C | Facilita la formación de una estructura cristalina pura de wurtzita |

| Límite Inferior | ~450°C | Maximiza el área superficial y la reactividad; minimiza el crecimiento del grano |

| Límite Superior | ~600°C | Mejora la cristalinidad y la estabilidad termodinámica |

| Calor Excesivo | >600°C | Riesgo de sinterización y pérdida significativa de área superficial |

| Atmósfera | Oxidante (Aire) | Asegura la descomposición térmica y la eliminación de impurezas volátiles |

Mejore la Precisión de sus Nanomateriales con KINTEK

Lograr la estructura de wurtzita perfecta en nanopartículas de óxido de zinc requiere más que solo calor: requiere un control térmico absoluto. KINTEK ofrece sistemas líderes en la industria de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para las exigentes demandas de la investigación y fabricación de materiales.

Nuestros hornos están respaldados por I+D experta y son totalmente personalizables para cumplir con sus perfiles de calcinación únicos, asegurando que evite la sinterización mientras maximiza la cristalinidad. Ya sea usted un investigador de laboratorio o un fabricante de alto volumen, las soluciones de alta temperatura de KINTEK brindan la estabilidad y uniformidad que sus materiales merecen.

¿Listo para optimizar la síntesis de sus nanopartículas? ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Referencias

- Kamilia Madi, Abdeltif Amrane. Green Fabrication of ZnO Nanoparticles and ZnO/rGO Nanocomposites from Algerian Date Syrup Extract: Synthesis, Characterization, and Augmented Photocatalytic Efficiency in Methylene Blue Degradation. DOI: 10.3390/catal14010062

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla de alta temperatura para zeolita ZSM-5? Desbloqueando el rendimiento de los poros

- ¿Qué materiales se utilizan en la construcción de los hornos de mufla? Descubre los Componentes Clave para un Rendimiento a Altas Temperaturas

- ¿Qué papel juega el horno mufla en el proceso OBD para Ti-6Al-4V? Mejora la precisión del endurecimiento superficial de la aleación

- ¿Cómo facilitan los controladores de temperatura y los hornos de calentamiento eléctrico diferentes modos de pirólisis en los sistemas de investigación?

- ¿Qué es un horno de caja y cuáles son sus usos comunes? Descubra soluciones versátiles de alta temperatura

- ¿Cuáles son las ventajas de los hornos mufla en comparación con otros dispositivos de calentamiento? Control Superior de la Temperatura y Pureza

- ¿Cuál es el propósito de la calcinación en un horno de mufla? Descubra la pureza y la calidad de los materiales

- ¿Cuáles son los componentes clave de un horno mufla como se muestra en su diagrama? Descubre su arquitectura central