Las ventajas fundamentales de un horno mufla son su capacidad para proporcionar una uniformidad de temperatura superior, un control de alta precisión y un entorno aislado para la muestra. A diferencia de los hornos más sencillos, un horno mufla separa el material que se calienta de los elementos calefactores, lo que evita la contaminación y permite condiciones atmosféricas especializadas mientras se alcanzan temperaturas excepcionalmente altas.

Un horno mufla no es solo un horno más caliente; es un entorno de procesamiento térmico controlado. Su principal ventaja radica en aislar la muestra de la fuente de calor, lo cual es clave para lograr una pureza del proceso, uniformidad de temperatura y repetibilidad inigualables.

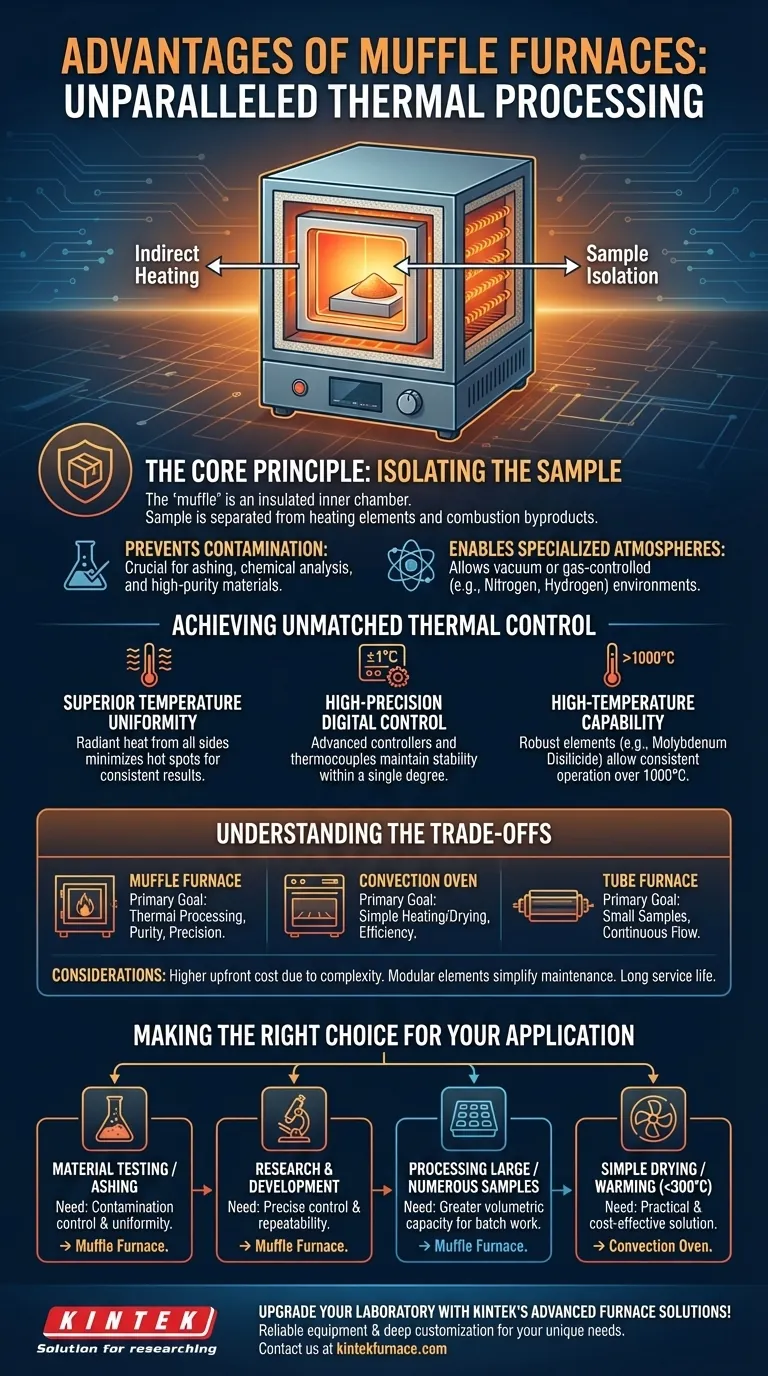

El Principio Central: Aislamiento de la Muestra

La característica distintiva de un horno mufla es la "mufla", una cámara interior aislada que contiene la muestra. Este diseño es la fuente de sus principales beneficios.

¿Qué es una "Mufla"?

Piense en la mufla como una caja dentro de otra caja. La caja exterior contiene los elementos calefactores, que calientan la caja interior (la mufla) mediante radiación y convección.

Su muestra se encuentra dentro de esta caja interior, sin entrar en contacto directo con los elementos calefactores ni con ningún subproducto de la combustión en los modelos alimentados por combustible.

Prevención de la Contaminación del Proceso

Al separar la muestra de la fuente de calor, el diseño de la mufla evita que las impurezas de los elementos se desprendan y contaminen el material.

Esto es fundamental para aplicaciones como la calcinación, el análisis químico o la creación de materiales de alta pureza, donde incluso una contaminación mínima puede invalidar los resultados.

Permitir Atmósferas Especializadas

Dado que la cámara interior es una unidad autónoma, la atmósfera dentro de ella puede controlarse cuidadosamente.

Esto permite el procesamiento térmico al vacío o con gases específicos como nitrógeno o hidrógeno, lo cual es imposible en un horno estándar no sellado.

Lograr un Control Térmico Inigualable

El método de calentamiento indirecto de un horno mufla crea un entorno térmico altamente estable y predecible, esencial para procesos sensibles.

Uniformidad de Temperatura Superior

El calor irradia desde las paredes de la cámara de la mufla hacia la muestra desde todos los lados. Este enfoque indirecto minimiza los puntos calientes y garantiza una temperatura muy uniforme en toda la cámara.

Los diseños de primera calidad a menudo presentan cámaras cúbicas y placas calefactoras modulares en múltiples lados para optimizar aún más esta uniformidad.

Control Digital de Alta Precisión

Los hornos mufla modernos utilizan controladores digitales avanzados, como controladores de potencia SCR de disparo de ángulo de fase, y termopares de alta precisión (por ejemplo, Tipo 'B').

Esta combinación permite que el horno mantenga una temperatura establecida con fluctuaciones mínimas, a menudo dentro de un solo grado, asegurando que el proceso sea preciso y repetible.

Capacidad de Alta Temperatura

Mientras que los hornos de laboratorio estándar alcanzan unos pocos cientos de grados Celsius, los hornos mufla están diseñados para aplicaciones de alta temperatura.

Utilizando elementos calefactores robustos hechos de materiales como disiliciuro de molibdeno y aislamiento de fibra de alúmina de alta pureza, pueden operar consistentemente a temperaturas muy superiores a los 1000 °C.

Comprender las Compensaciones

Un horno mufla es una herramienta especializada, y sus ventajas conllevan ciertas compensaciones en comparación con otros dispositivos de calentamiento.

Horno Mufla frente a Horno de Convección

Un horno de convección estándar está diseñado para calentamiento y secado simples a temperaturas más bajas. Circula aire caliente directamente sobre la muestra, lo cual es eficiente pero carece de precisión y pureza.

Un horno mufla está diseñado para el procesamiento térmico, donde el aislamiento de la muestra, el control atmosférico y la uniformidad de la temperatura son los objetivos principales.

Horno Mufla frente a Horno Tubular

Un horno tubular es excelente para procesar muestras pequeñas o para procesos de flujo continuo. Sin embargo, su pequeño diámetro limita el tamaño de la muestra.

Un horno mufla ofrece un volumen interno significativamente mayor para el procesamiento por lotes, lo que le permite manejar componentes más grandes o una mayor cantidad de muestras a un precio similar.

Consideraciones de Costo y Mantenimiento

Los hornos mufla son más complejos y generalmente tienen un costo inicial más alto que los hornos simples debido a su aislamiento avanzado, controladores y construcción de cámara sellada.

Sin embargo, características como los elementos calefactores modulares pueden simplificar el mantenimiento, y su construcción robusta, a menudo totalmente de acero, garantiza una larga vida útil, haciéndolos rentables para aplicaciones críticas.

Tomar la Decisión Correcta para su Aplicación

La selección del dispositivo de calentamiento correcto depende completamente de los requisitos de su proceso en cuanto a temperatura, control y pureza.

- Si su enfoque principal es la prueba de materiales o la calcinación: El control de la contaminación y la uniformidad de temperatura superior de un horno mufla son esenciales para obtener resultados precisos.

- Si su enfoque principal es la investigación y el desarrollo: El control digital preciso y la repetibilidad del proceso aseguran que sus hallazgos sean válidos y puedan replicarse consistentemente.

- Si su enfoque principal es procesar muestras grandes o numerosas: Un horno mufla proporciona una mayor capacidad volumétrica para el trabajo por lotes en comparación con un horno tubular.

- Si su enfoque principal es el secado o calentamiento simple por debajo de 300 °C: Un horno de convección de laboratorio estándar es una solución más práctica y rentable.

Al comprender estos principios fundamentales, puede seleccionar con confianza la herramienta de procesamiento térmico que se alinee perfectamente con sus requisitos técnicos.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Uniformidad de Temperatura Superior | El calentamiento indirecto minimiza los puntos calientes para una distribución uniforme del calor. |

| Control de Alta Precisión | Los controladores digitales mantienen la temperatura dentro de ±1°C para la repetibilidad. |

| Entorno Aislado | La cámara de mufla previene la contaminación y permite atmósferas controladas. |

| Capacidad de Alta Temperatura | Opera de manera confiable por encima de 1000 °C con materiales robustos como el disiliciuro de molibdeno. |

| Capacidad de Procesamiento por Lotes | Un mayor volumen interno maneja más muestras que los hornos tubulares. |

¡Mejore el procesamiento térmico de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia, la precisión y los resultados. ¡Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas e impulsar la innovación en su investigación!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón