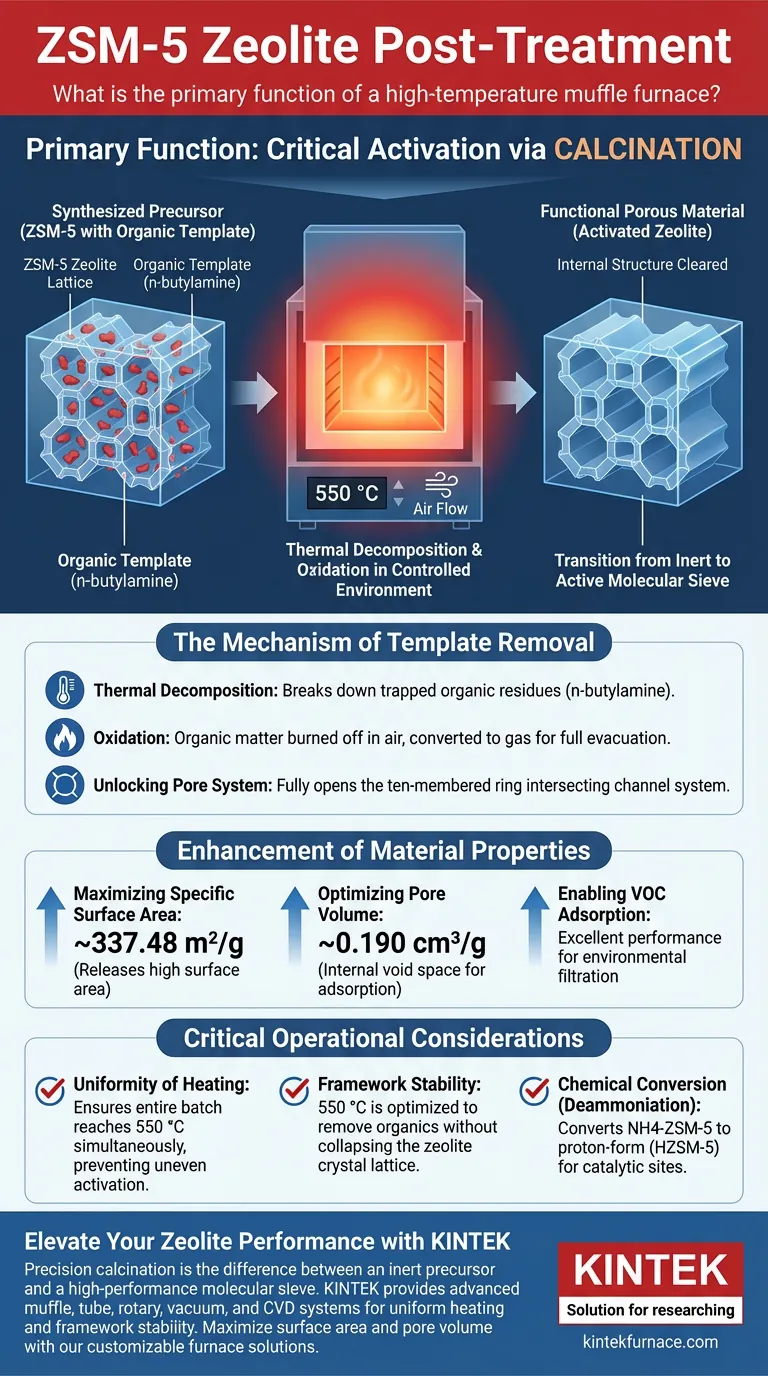

La función principal implica un paso crítico de activación conocido como calcinación. En el postratamiento de la zeolita ZSM-5, se utiliza un horno mufla de alta temperatura que opera a 550 °C para descomponer y oxidar completamente el agente de plantilla orgánico (n-butilamina). Este proceso térmico es el paso definitivo que limpia la estructura interna de la zeolita, transformándola de un precursor sintetizado a un material poroso funcional.

El horno mufla facilita la transición de un sólido inerte a un tamiz molecular activo al eliminar los agentes que bloquean los poros. Este proceso desbloquea el sistema de canales de anillo de diez miembros de la zeolita, desbloqueando el área de superficie alta y el volumen de poros necesarios para aplicaciones de alto rendimiento como la adsorción de COV.

El Mecanismo de Eliminación de Plantillas

Descomposición Térmica

El proceso de síntesis de ZSM-5 típicamente deja residuos orgánicos, específicamente n-butilamina, atrapados dentro de la red cristalina. El horno mufla proporciona la energía térmica sostenida necesaria para descomponer estas moléculas orgánicas.

Oxidación en un Entorno Controlado

Más allá del simple calentamiento, el horno actúa como una cámara de oxidación. A 550 °C, la plantilla orgánica se quema en presencia de aire. Esto asegura que la materia orgánica se convierta en gases y se evacúe completamente del material.

Desbloqueo del Sistema de Poros

La eliminación de la plantilla no es simplemente un paso de limpieza; es una revelación estructural. Este proceso abre completamente el sistema de canales interconectados de anillos de diez miembros de la zeolita ZSM-5. Sin este paso, los poros permanecen ocupados y físicamente inaccesibles para otras moléculas.

Mejora de las Propiedades del Material

Maximización del Área de Superficie Específica

Una vez que los poros se limpian, el material exhibe un aumento drástico en el área de superficie disponible. El proceso de calcinación libera un área de superficie específica alta, alcanzando hasta 337.48 m²/g.

Optimización del Volumen de Poros

La eliminación efectiva de la plantilla se correlaciona directamente con el espacio de vacío interno disponible para la adsorción. El postratamiento da como resultado un volumen de poros significativo de aproximadamente 0.190 cm³/g, lo cual es crítico para la capacidad del material de retener moléculas objetivo.

Habilitación de la Adsorción de COV

La combinación de alta área de superficie y volumen de poros accesible dicta directamente el rendimiento de la zeolita. Esta activación otorga a la ZSM-5 un excelente rendimiento de adsorción de Compuestos Orgánicos Volátiles (COV), lo que la hace adecuada para aplicaciones de filtración ambiental.

Consideraciones Operativas Críticas

Uniformidad del Calentamiento

Una ventaja clave del uso de un horno mufla sobre otros métodos de calentamiento es la capacidad de proporcionar un campo térmico uniforme. El revestimiento refractario protege la muestra del contacto directo con los elementos calefactores, asegurando que todo el lote alcance los 550 °C simultáneamente. Esto evita la activación desigual o el daño estructural localizado.

Estabilidad del Marco

Si bien el objetivo es eliminar los orgánicos, el proceso debe preservar la estructura cristalina de la zeolita. La temperatura de operación de 550 °C se selecciona cuidadosamente para que sea lo suficientemente alta como para oxidar la n-butilamina pero lo suficientemente baja como para mantener la estabilidad del marco de la zeolita, asegurando que la red cristalina no colapse.

Conversión Química (Desaminación)

En casos donde el precursor está en forma de amonio (NH4-ZSM-5), este tratamiento de alta temperatura cumple una doble función. Además de eliminar los orgánicos, convierte el material a la forma de protón (HZSM-5) a través de la desaminación. Este paso crea los sitios ácidos de Brønsted requeridos para aplicaciones catalíticas, como el craqueo de gasóleo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su postratamiento de ZSM-5, adapte su enfoque según la aplicación final:

- Si su enfoque principal es la Adsorción (COV): Priorice la oxidación completa de la plantilla de n-butilamina para maximizar el área de superficie específica (apuntando a ~337 m²/g) y la accesibilidad de los poros.

- Si su enfoque principal es la Catálisis: Asegúrese de que el perfil de temperatura sea suficiente para facilitar la desaminación, convirtiendo la zeolita a su forma prótica activa (HZSM-5) mientras se estabiliza el marco.

En última instancia, el horno mufla de alta temperatura es la herramienta que operacionaliza la zeolita, convirtiendo las propiedades estructurales potenciales en capacidades de rendimiento reales.

Tabla Resumen:

| Paso del Proceso | Mecanismo | Resultado Clave |

|---|---|---|

| Calcinación | Tratamiento térmico a 550°C | Descompone la plantilla orgánica (n-butilamina) |

| Oxidación | Calentamiento controlado en aire | Convierte la materia orgánica en gas para su eliminación completa |

| Activación | Desbloqueo de anillos de 10 miembros | Logra alta área de superficie (~337.48 m²/g) |

| Desaminación | Conversión a forma H | Crea sitios ácidos de Brønsted para uso catalítico |

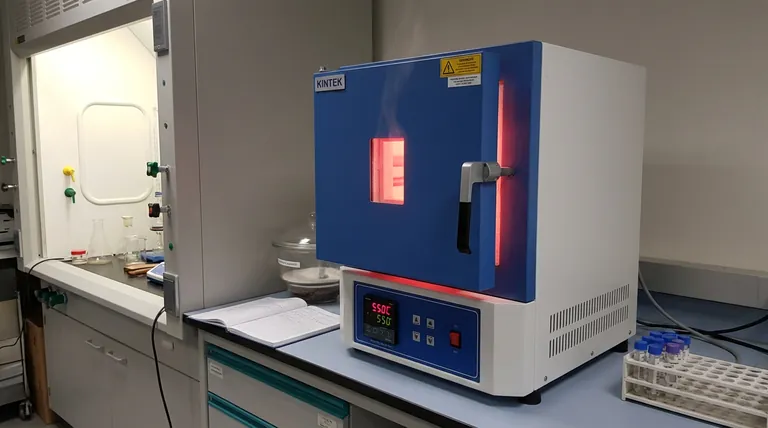

Mejore el Rendimiento de su Zeolita con KINTEK

La calcinación de precisión es la diferencia entre un precursor inerte y un tamiz molecular de alto rendimiento. KINTEK proporciona los hornos mufla de alta temperatura avanzados necesarios para lograr un calentamiento uniforme y una activación estable del marco para sus aplicaciones de zeolita ZSM-5.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Mufla, de Tubo, Rotatorios, de Vacío y CVD, todos personalizables para sus requisitos únicos de laboratorio o industriales. Ya sea que esté optimizando la adsorción de COV o refinando el craqueo catalítico, nuestros hornos brindan la precisión térmica que exige su investigación.

¿Listo para maximizar el área de superficie y el volumen de poros de su material?

¡Contacte a nuestros especialistas hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Zhenhua Sun, Zhaohui Huang. A Hydrothermal Synthesis Process of ZSM-5 Zeolite for VOCs Adsorption Using Desilication Solution. DOI: 10.3390/separations11020039

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué tecnologías clave se emplearon en el horno de mufla para el análisis de muestras ambientales? Logre resultados precisos y confiables

- ¿Cómo mejoran los hornos de mufla la eficiencia y la seguridad? Mejore el rendimiento de su laboratorio con calentamiento aislado

- ¿Cuál es la importancia del equipo de horno de alta temperatura en las pruebas de electrodos? Garantice un rendimiento industrial máximo

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de una capa de siembra de BiVO4? Guía experta de síntesis

- ¿Por qué un horno de sinterización a alta temperatura es esencial para los andamios de HAp? Domine la resistencia e integridad de la hidroxiapatita

- ¿En qué rango de temperatura pueden operar los hornos mufla? De 1200°C a 1800°C para Precision Labs

- ¿Cuáles son las ventajas de utilizar un horno de calentamiento por infrarrojos de laboratorio para la conversión de residuos de PET? Aumentar la eficiencia energética

- ¿Cuál es el procedimiento adecuado para cocer un horno de mufla nuevo o que ha estado inactivo durante mucho tiempo? Garantice la longevidad y la seguridad con consejos de expertos