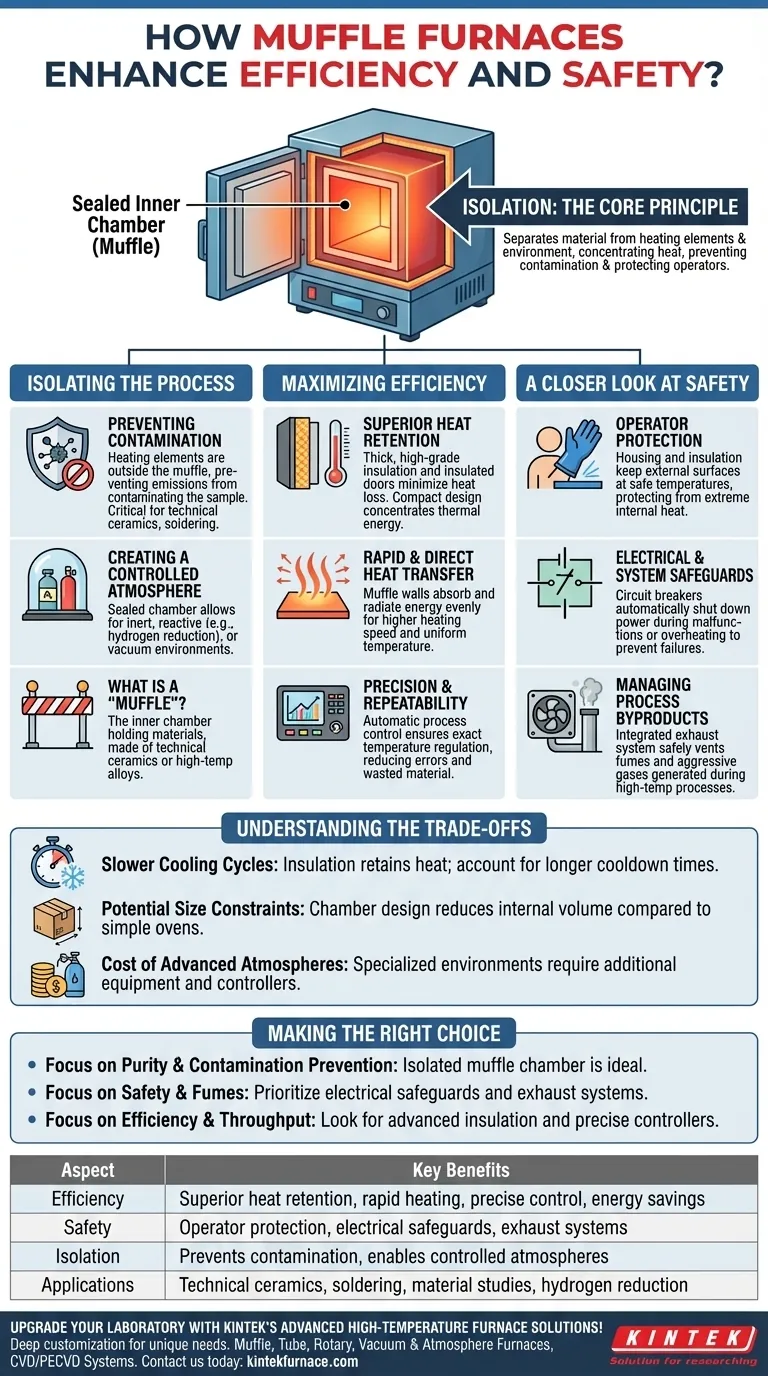

En esencia, los hornos de mufla mejoran la eficiencia y la seguridad mediante un único principio de diseño: el aislamiento. Al crear una cámara interior sellada, o "mufla", el horno separa completamente el material que se calienta de los elementos calefactores y del entorno externo. Esto asegura que el calor se concentre donde se necesita y protege tanto la muestra de la contaminación como al operador de los peligros.

La característica definitoria de un horno de mufla es su diseño de cámara dentro de una cámara. Esta separación fundamental es la fuente de sus principales beneficios, permitiendo un ambiente de calentamiento puro y controlado que es inherentemente más seguro y más eficiente energéticamente que los diseños de fuego directo.

El Principio Fundamental: Aislar el Proceso

Las ventajas únicas de un horno de mufla provienen de su separación física de la carga de trabajo de la fuente de calor. Esto no es solo una característica menor; es la base completa de su funcionamiento.

¿Qué es una "Mufla"?

La "mufla" es la cámara interior que contiene los materiales. Está construida con materiales como cerámicas técnicas o aleaciones metálicas de alta temperatura.

Esta cámara actúa como una barrera completa, protegiendo el contenido de los elementos calefactores eléctricos que la rodean.

Prevención de la Contaminación

Debido a que los elementos calefactores están fuera de la mufla, cualquier partícula o gas que puedan emitir no puede contaminar la muestra.

Esto es crítico para procesos como la producción de cerámicas técnicas, el estudio de propiedades de materiales o la soldadura, donde incluso cantidades mínimas de impurezas pueden arruinar el resultado.

Creación de una Atmósfera Controlada

La cámara de mufla sellada permite mantener una atmósfera controlada específica.

Esto permite procesos que requieren gases inertes, gases reactivos como en un horno de reducción de hidrógeno, o vacío. El horno proporciona un ambiente autónomo y predecible para este trabajo.

Cómo los Hornos de Mufla Maximizan la Eficiencia

La eficiencia en un horno de mufla se logra a través de una gestión inteligente del calor, asegurando que la energía se use de manera efectiva y los procesos se ejecuten sin desperdicio.

Retención de Calor Superior

Los hornos de mufla están construidos con aislamiento grueso de alta calidad y puertas aisladas para minimizar la pérdida de calor al área circundante.

Su diseño compacto significa menos espacio vacío que calentar, concentrando la energía térmica en la carga de trabajo y mejorando la eficiencia energética general.

Transferencia de Calor Rápida y Directa

Las paredes de la mufla están diseñadas para absorber energía de los elementos calefactores externos e irradiarla uniformemente por toda la cámara.

Este diseño resulta en una velocidad de calentamiento más alta y una temperatura uniforme, asegurando que toda la muestra se procese de manera consistente.

Precisión y Repetibilidad

Al aislar la cámara, el horno permite un control automático del proceso y una regulación precisa de la temperatura. Esto asegura que los materiales se calienten a la especificación exacta cada vez, reduciendo errores, retrabajos y material desperdiciado.

Un Vistazo Más Detallado a los Mecanismos de Seguridad

El diseño aislado y la construcción robusta de los hornos de mufla crean múltiples capas de seguridad tanto para el operador como para la instalación.

Protección del Operador

La carcasa del horno, a menudo hecha de acero inoxidable texturizado, y las paredes de la cámara fuertemente aisladas mantienen las superficies externas a una temperatura segura. Esto protege a los operadores del calor interno extremo.

Salvaguardas Eléctricas y del Sistema

Los hornos de mufla modernos están equipados con disyuntores que cortan automáticamente la energía en caso de mal funcionamiento o sobrecalentamiento. Esta característica crítica previene fallas catastróficas y daños.

Gestión de los Subproductos del Proceso

Muchos procesos de alta temperatura generan humos o gases agresivos. Un sistema de escape integrado es una característica de seguridad clave, que ventila de forma segura estos subproductos nocivos y mantiene condiciones óptimas dentro de la cámara.

Comprendiendo las Ventajas y Desventajas

Aunque muy eficaz, el diseño de un horno de mufla presenta ciertas limitaciones que es importante comprender.

Ciclos de Enfriamiento Más Lentos

El mismo excelente aislamiento que retiene el calor de manera tan eficiente también impide que el horno se enfríe rápidamente. A menos que un modelo tenga una función de enfriamiento forzado, debe considerar tiempos de enfriamiento más largos entre ciclos.

Posibles Restricciones de Tamaño

El diseño de cámara dentro de una cámara y el aislamiento grueso significan que, para una huella externa dada, el volumen de trabajo interno de un horno de mufla puede ser menor que el de un horno más simple.

Costo de Atmósferas Avanzadas

Un horno de mufla básico proporciona un ambiente de aire limpio. Lograr una atmósfera especializada y controlada requiere equipo y controladores adicionales para el manejo de gases, lo que aumenta la complejidad y el costo del sistema.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar las características correctas depende completamente de su objetivo principal.

- Si su enfoque principal es la pureza del material y la prevención de la contaminación: El beneficio central de la cámara de mufla aislada hace de este tipo de horno la elección ideal.

- Si su enfoque principal es la seguridad operativa y la gestión de humos peligrosos: Priorice los modelos con salvaguardas eléctricas certificadas y un sistema de escape integrado para la ventilación.

- Si su enfoque principal es la eficiencia energética y el rendimiento: Busque hornos con aislamiento de fibra cerámica avanzado y controladores de temperatura digitales precisos para ciclos rápidos y repetibles.

Al dominar los principios de aislamiento y contención, un horno de mufla ofrece resultados precisos y repetibles con una seguridad inquebrantable.

Tabla Resumen:

| Aspecto | Beneficios Clave |

|---|---|

| Eficiencia | Retención de calor superior, calentamiento rápido, control preciso, ahorro de energía |

| Seguridad | Protección del operador, salvaguardas eléctricas, sistemas de escape para humos |

| Aislamiento | Previene la contaminación, permite atmósferas controladas |

| Aplicaciones | Cerámicas técnicas, soldadura, estudios de materiales, reducción de hidrógeno |

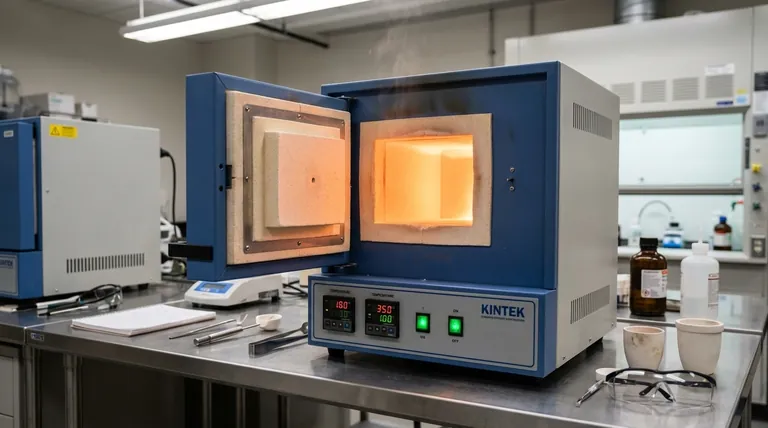

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la seguridad. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón