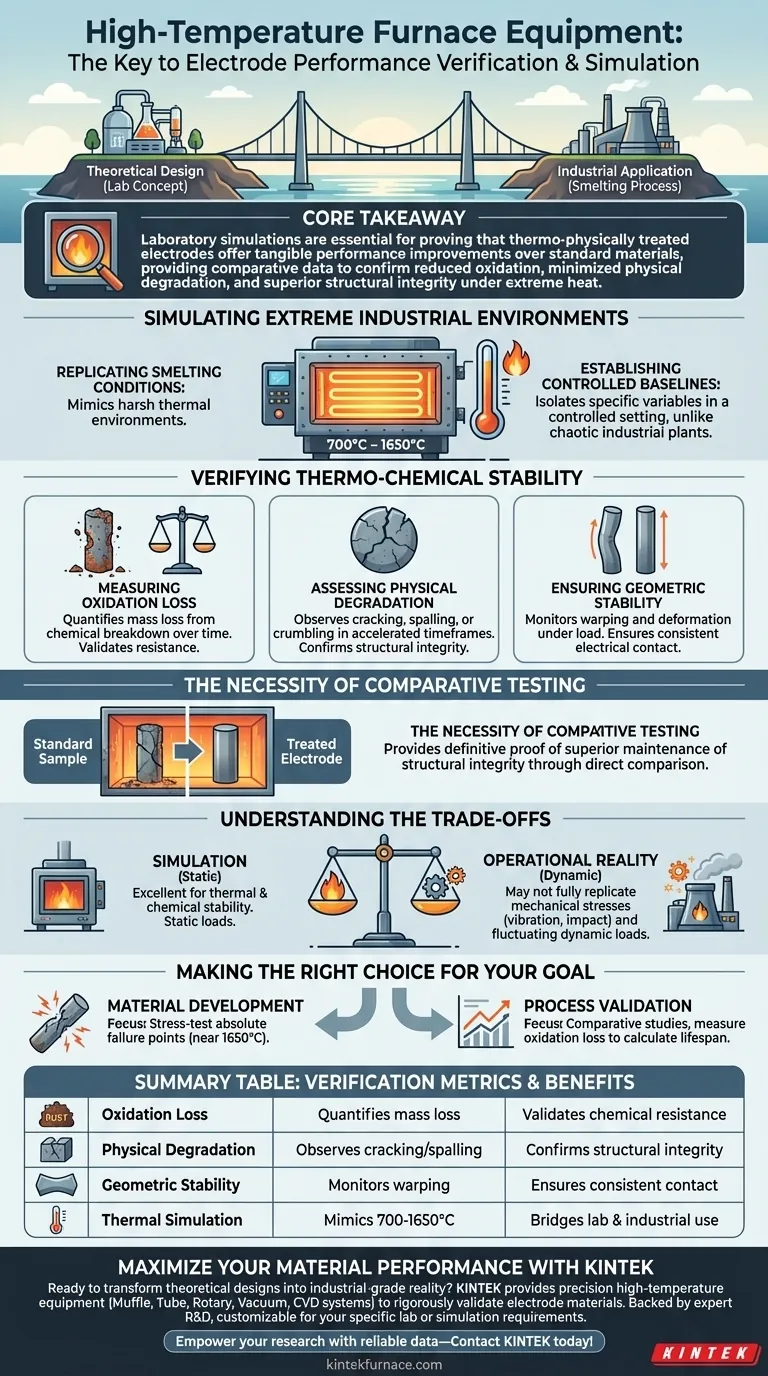

El equipo de horno de alta temperatura actúa como la etapa crítica de validación en el desarrollo de materiales de electrodos, cerrando la brecha entre el diseño teórico y la aplicación industrial. Al generar temperaturas precisas que oscilan entre 700 °C y 1650 °C, estas unidades de grado de laboratorio simulan los duros entornos térmicos de los procesos de fundición para probar rigurosamente la estabilidad termoquímica y la resiliencia física de los electrodos modificados.

Conclusión principal Las simulaciones de laboratorio son esenciales para demostrar que los electrodos tratados termofísicamente ofrecen mejoras de rendimiento tangibles sobre los materiales estándar. Estos hornos proporcionan los datos comparativos necesarios para confirmar una menor oxidación, una mínima degradación física y una integridad estructural superior bajo calor extremo.

Simulación de entornos industriales extremos

Replicación de condiciones de fundición

Para predecir con precisión cómo se comportará un electrodo en una fundición del mundo real, las pruebas deben realizarse bajo un estrés térmico similar.

Los hornos de grado de laboratorio son capaces de alcanzar temperaturas de entre 700 °C y 1650 °C.

Este amplio rango permite a los investigadores imitar los entornos térmicos extremos específicos que se encuentran en varios procesos de fundición.

Establecimiento de líneas de base controladas

A diferencia del entorno caótico de una planta industrial activa, un horno de laboratorio ofrece un entorno controlado.

Esto permite el aislamiento de variables específicas, asegurando que los datos de rendimiento se atribuyan estrictamente a las propiedades del material del electrodo.

Verificación de la estabilidad termoquímica

Medición de la pérdida por oxidación

Uno de los principales modos de falla de los electrodos a altas temperaturas es la oxidación.

Los hornos de alta temperatura permiten a los investigadores cuantificar exactamente cuánta masa pierde un electrodo debido a la oxidación cuando se expone al calor con el tiempo.

Esto valida si los materiales modificados resisten la descomposición química de manera más efectiva que sus contrapartes no tratadas.

Evaluación de la degradación física

El calor hace que los materiales se agrieten, se escamen o se desmoronen.

Las pruebas de simulación brindan una ventana para observar la degradación física en marcos de tiempo acelerados.

Si un electrodo tratado permanece intacto mientras una muestra de control se degrada, se verifica la eficacia del tratamiento.

Garantía de estabilidad geométrica

Un electrodo debe mantener su forma para funcionar correctamente en un horno de arco o en un crisol de fundición.

Las pruebas verifican la estabilidad geométrica, asegurando que el material no se deforme ni se alabe bajo carga térmica.

Esto confirma que el electrodo mantendrá los puntos de contacto eléctrico y físico necesarios durante la operación real.

La necesidad de pruebas comparativas

Validación de tratamientos termofísicos

El objetivo principal del uso de este equipo es a menudo el análisis comparativo.

Los investigadores colocan electrodos tratados termofísicamente junto con muestras estándar para observar el rendimiento relativo.

El equipo proporciona pruebas definitivas de si la modificación resulta en un mantenimiento superior de la integridad estructural del electrodo.

Comprensión de las compensaciones

Simulación frente a realidad operativa

Si bien los hornos de alta temperatura son excelentes para probar la estabilidad térmica y química, son simulaciones.

Es posible que no repliquen perfectamente las tensiones mecánicas dinámicas, como la vibración o el impacto físico, presentes en un fundidor industrial activo.

Cargas estáticas frente a dinámicas

Las pruebas en horno suelen ser una carga térmica estática.

Las aplicaciones del mundo real a menudo implican corrientes eléctricas fluctuantes e interacciones dinámicas con escoria o materias primas, que una simulación puramente térmica podría no capturar por completo.

Tomar la decisión correcta para su objetivo

Cómo aplicar esto a su proyecto

- Si su enfoque principal es el Desarrollo de Materiales: Priorice las pruebas en los límites superiores (cerca de 1650 °C) para poner a prueba los puntos de falla absolutos de sus recubrimientos o tratamientos modificados.

- Si su enfoque principal es la Validación de Procesos: Utilice el horno para realizar estudios comparativos, midiendo estrictamente las tasas de pérdida por oxidación entre muestras tratadas y no tratadas para calcular las mejoras potenciales en la vida útil.

En última instancia, la simulación a alta temperatura transforma las mejoras teóricas de materiales en datos de rendimiento verificados y cuantificables.

Tabla de resumen:

| Métrica de verificación | Importancia de la prueba | Beneficio clave |

|---|---|---|

| Pérdida por oxidación | Cuantifica la pérdida de masa con el tiempo | Valida la resistencia química y la durabilidad |

| Degradación física | Observa grietas, escamas o desmoronamientos | Confirma la integridad estructural bajo estrés |

| Estabilidad geométrica | Monitorea deformaciones y alabeos | Asegura un contacto eléctrico constante |

| Simulación térmica | Imita entornos de 700 °C a 1650 °C | Cierra la brecha entre el laboratorio y el uso industrial |

Maximice el rendimiento de su material con KINTEK

¿Listo para transformar diseños teóricos en realidad de grado industrial? KINTEK proporciona el equipo de alta temperatura de precisión necesario para validar rigurosamente sus materiales de electrodos. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de laboratorio o simulación. Ya sea que se esté enfocando en el desarrollo de materiales a 1650 °C o en la validación de la estabilidad del proceso, nuestros hornos brindan los entornos controlados que necesita para tener éxito.

Empodere su investigación con datos confiables: ¡Contacte a KINTEK hoy mismo para discutir su proyecto!

Guía Visual

Referencias

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno mufla preciso para la calcinación del catalizador Pt/Al2O3? Asegure alta actividad y dispersión

- ¿Cuáles son las aplicaciones comunes de los hornos cerámicos? Esenciales para la electrónica, la industria aeroespacial y más

- ¿Qué tipos de elementos calefactores se utilizan en los hornos mufla y cuáles son sus rangos de temperatura? Elija el elemento adecuado para su laboratorio

- ¿Cómo mejora un horno mufla programable la estructura cristalina de películas delgadas? Optimice el recocido para obtener resultados de precisión

- ¿Qué tipos de análisis se pueden realizar con un horno mufla en el análisis de carbón? Desbloquee información clave sobre la calidad del carbón

- ¿Cuál es la importancia de utilizar un horno mufla de alta temperatura para la estabilización de nanotubos de Co3O4? Garantizar la robustez y la resistencia química.

- ¿Cuáles son los principales beneficios de usar hornos de mufla? Logre Pureza y Precisión en el Tratamiento Térmico

- ¿Cómo beneficia el control preciso de la temperatura al uso de un horno de mufla digital? Obtenga resultados fiables y repetibles