Se requiere estrictamente un horno mufla preciso para la calcinación de catalizadores de Pt/Al2O3 para garantizar la activación uniforme del precursor de platino sin destruir su estructura. Sin una regulación exacta de la temperatura, típicamente alrededor de 500 °C, se corre el riesgo de un crecimiento anormal de los granos de platino, lo que reduce drásticamente la dispersión y el rendimiento general del catalizador.

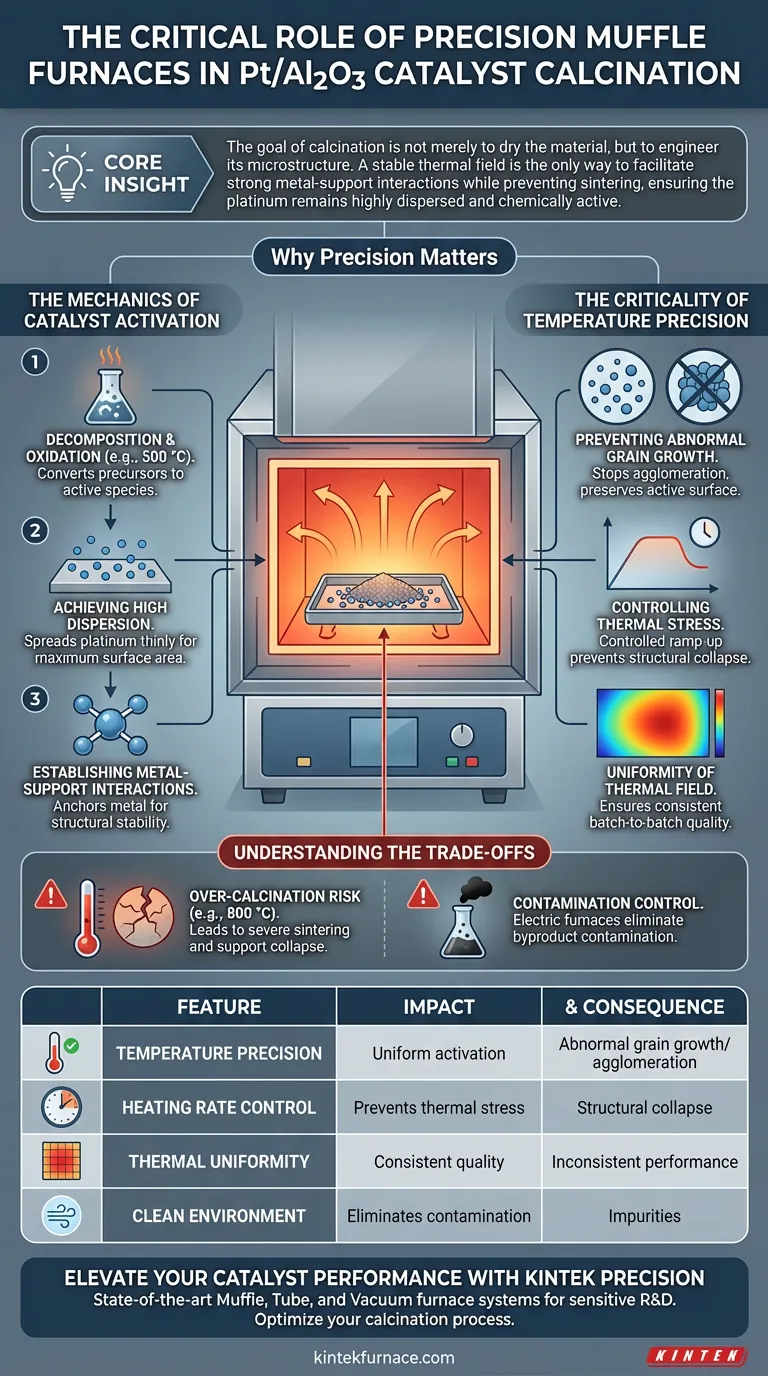

Idea Clave: El objetivo de la calcinación no es simplemente secar el material, sino diseñar su microestructura. Un campo térmico estable es la única forma de facilitar fuertes interacciones metal-soporte y al mismo tiempo prevenir la sinterización, asegurando que el platino permanezca altamente disperso y químicamente activo.

La Mecánica de la Activación del Catalizador

Descomposición del Precursor

La función principal del horno es proporcionar un entorno oxidante a alta temperatura (a menudo 500 °C). Este calor desencadena la descomposición química y la oxidación del precursor de platino cargado en el soporte de alúmina.

Este proceso convierte las sales crudas en las especies activas requeridas para la catálisis. Sin alcanzar este umbral térmico específico, el precursor permanece inactivo y el catalizador no funcionará.

Lograr una Alta Dispersión

Para que un catalizador de Pt/Al2O3 sea efectivo, el platino debe estar finamente distribuido sobre el soporte en lugar de agruparse.

El horno mufla facilita esto al permitir que las especies de platino se unan a la superficie de la alúmina. Esto da como resultado especies activas altamente dispersas, maximizando el área superficial disponible para las reacciones químicas.

Establecer Interacciones Metal-Soporte

Un campo de temperatura estable asegura la formación de interacciones apropiadas entre los componentes activos de platino y el soporte de alúmina.

Estas interacciones son el "ancla" que mantiene el metal en su lugar. Son cruciales para la estabilidad estructural del catalizador, evitando que el metal se lixivie durante el uso posterior.

La Criticidad de la Precisión de la Temperatura

Prevención del Crecimiento Anormal de Granos

El riesgo más significativo durante la calcinación es la fluctuación de la temperatura. Si la temperatura aumenta bruscamente o es inconsistente, provoca un crecimiento anormal de los granos de platino.

Cuando los granos crecen demasiado (aglomeración), el área superficial activa cae drásticamente. El control de precisión mantiene la temperatura en el punto exacto donde ocurre la activación sin desencadenar este crecimiento no deseado.

Control del Estrés Térmico

Los hornos mufla modernos permiten tasas de calentamiento programables (por ejemplo, 2 °C/min). Esta rampa controlada es vital para prevenir el estrés térmico.

El calentamiento rápido puede dañar el material, haciendo que las partículas sufran una sinterización excesiva o un colapso estructural. Un aumento lento y controlado permite que el material se estabilice gradualmente, preservando la estructura de los poros.

Uniformidad del Campo Térmico

Los hornos mufla avanzados utilizan elementos calefactores eléctricos para crear un campo térmico perfectamente uniforme en toda la cámara.

Esto asegura que cada lote de catalizador reciba exactamente el mismo tratamiento térmico. Esta repetibilidad es esencial para aplicaciones industriales donde un rendimiento inconsistente del catalizador puede llevar a fallas en el proceso.

Comprender las Compensaciones

El Riesgo de Sobrecalcinación

Si bien el calor es necesario, las temperaturas excesivas son destructivas. Si el horno se excede, por ejemplo, alcanzando 800 °C en lugar de los 500 °C objetivo, puede provocar una sinterización severa.

A estas altas temperaturas, la estructura de poros del soporte de alúmina puede colapsar. Esto reduce la concentración de vacantes de oxígeno en la superficie y efectivamente arruina la cristalinidad y la actividad superficial del material.

Control de la Contaminación

Los métodos tradicionales de calentamiento basados en la combustión introducen subproductos que pueden contaminar catalizadores sensibles.

Los hornos mufla eléctricos modernos eliminan este riesgo. Proporcionan un entorno libre de contaminación, asegurando que la composición química del Pt/Al2O3 permanezca pura y sin alterar por los gases de escape externos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus catalizadores de Pt/Al2O3, aplique los siguientes principios al configurar su tratamiento térmico:

- Si su enfoque principal es Maximizar la Actividad: Priorice un horno con un estricto control de fluctuaciones para mantener una alta dispersión de platino y prevenir el crecimiento de granos.

- Si su enfoque principal es la Estabilidad Estructural: Asegúrese de que su programa utilice una tasa de calentamiento lenta y controlada para establecer fuertes interacciones metal-soporte sin choque térmico.

La precisión en la calcinación es la diferencia entre un catalizador de alto rendimiento y polvo inerte costoso.

Tabla Resumen:

| Característica | Impacto en el Catalizador Pt/Al2O3 | Consecuencia de un Control Deficiente |

|---|---|---|

| Precisión de Temperatura | Asegura la activación uniforme del platino | Crecimiento anormal de granos/aglomeración |

| Control de Tasa de Calentamiento | Previene el estrés térmico y la sinterización | Colapso estructural del soporte de alúmina |

| Uniformidad Térmica | Calidad consistente lote a lote | Rendimiento catalítico inconsistente |

| Entorno Limpio | Elimina la contaminación química | Impurezas en catalizadores sensibles |

Mejore el Rendimiento de su Catalizador con la Precisión KINTEK

No permita que las fluctuaciones de temperatura conviertan su costoso platino en polvo inerte. KINTEK ofrece sistemas de hornos Mufla, Tubo y Vacío de última generación diseñados específicamente para aplicaciones sensibles de I+D e industriales.

Nuestro equipo ofrece los campos térmicos estables y las tasas de calentamiento programables necesarios para lograr una dispersión de metales y una estabilidad estructural superiores para sus catalizadores de Pt/Al2O3. Respaldados por I+D y fabricación expertas, los hornos de alta temperatura KINTEK son totalmente personalizables para satisfacer sus requisitos únicos de laboratorio.

¿Listo para optimizar su proceso de calcinación? Contáctenos hoy mismo para encontrar la solución térmica perfecta para sus materiales.

Guía Visual

Referencias

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se aplica un horno mufla en la industria alimentaria? Esencial para el análisis de cenizas y humedad

- ¿Cuáles son las capacidades de temperatura de un horno mufla de laboratorio? Encuentre el calor adecuado para las necesidades de su laboratorio

- ¿Cómo se compara un horno mufla con otros tipos de hornos de laboratorio para fundición? Descubra el más adecuado para su laboratorio

- ¿Qué papel juega un horno mufla de alta temperatura de laboratorio en el tratamiento de vidrio de desecho altamente contaminado?

- ¿Cuáles son los beneficios de usar un horno de caja para el tratamiento térmico? Logre un control preciso y versatilidad

- ¿Qué es un horno mufla? Logre un procesamiento puro y controlado a alta temperatura

- ¿Por qué un horno mufla podría tener una baja eficiencia de calentamiento? Diagnosticar y solucionar problemas de pérdida de energía

- ¿Qué se debe revisar después de desempacar un horno de mufla? Garantice una configuración segura y un rendimiento óptimo