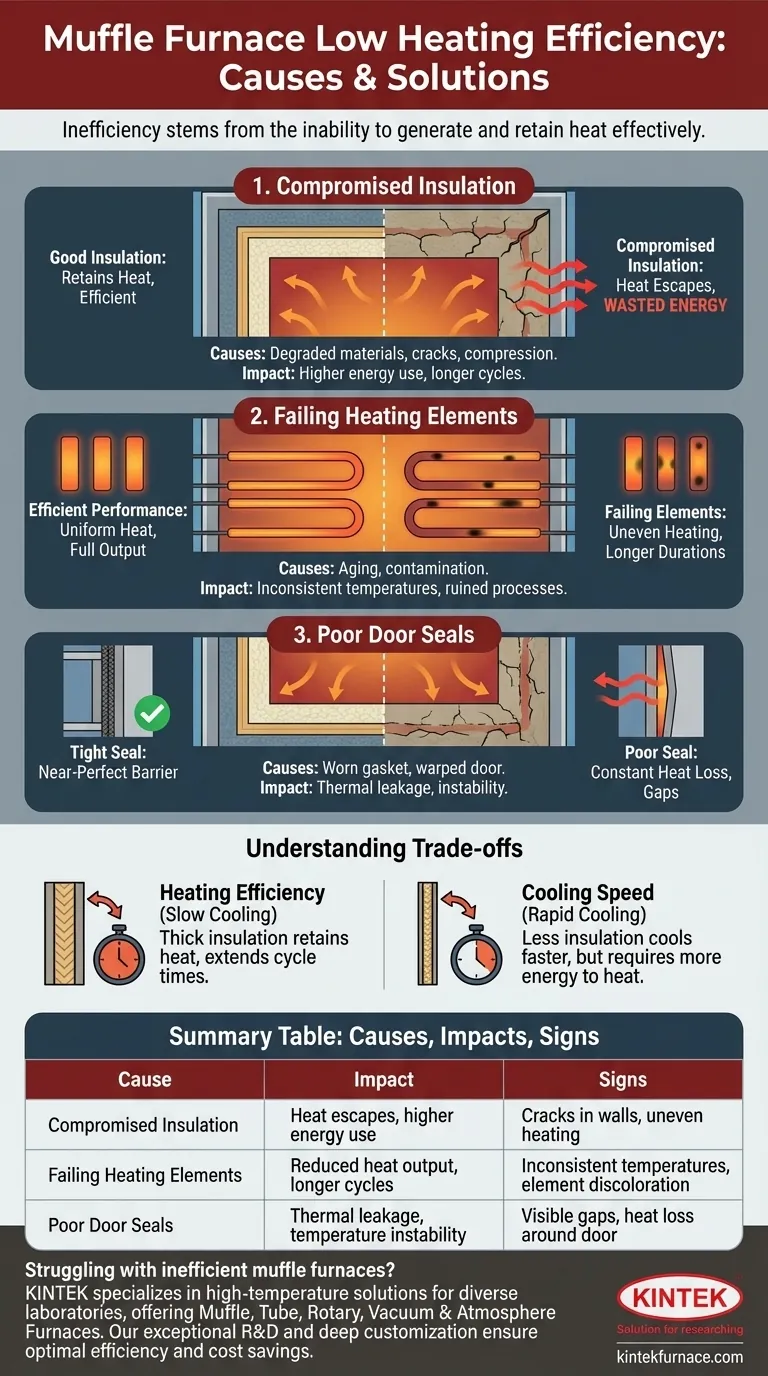

En esencia, la baja eficiencia de calentamiento en un horno mufla se debe a su incapacidad para generar y retener el calor de manera efectiva. Esto casi siempre es causado por un aislamiento comprometido, elementos calefactores defectuosos o sellos deficientes que permiten que la energía térmica escape de la cámara, lo que obliga al sistema a consumir más energía durante períodos más largos para alcanzar y mantener la temperatura objetivo.

La eficiencia de un horno mufla no es solo una característica, es el resultado directo de la integridad de su diseño. Cualquier defecto que permita que el calor escape o impida que se genere de manera uniforme se traducirá directamente en energía desperdiciada, tiempos de procesamiento más largos y mayores costos operativos.

Los componentes centrales de la eficiencia térmica

Para comprender la ineficiencia, primero debe comprender los componentes críticos del sistema. Un horno mufla es un sistema térmico cerrado, y su rendimiento depende de tres áreas clave.

El papel crítico del aislamiento

La principal defensa contra la pérdida de calor es el aislamiento del horno. Su trabajo es mantener la energía térmica concentrada dentro de la cámara principal.

El aislamiento degradado o dañado es el culpable más común de la baja eficiencia. Con el tiempo, los materiales cerámicos o de fibra ignífugos pueden agrietarse o comprimirse, creando vías directas para que escape el calor.

Un horno bien diseñado utiliza paredes gruesas y multicapa de aislamiento de alta calidad para minimizar esta fuga térmica, asegurando que la energía consumida se utilice para calentar la muestra, no la habitación circundante.

Rendimiento del elemento calefactor

Los elementos calefactores son el corazón del horno, convirtiendo la energía eléctrica en energía térmica. Su condición y colocación son primordiales.

Los elementos envejecidos o contaminados pueden no calentarse de manera uniforme o alcanzar su máxima potencia. Esto los obliga a consumir energía durante períodos más largos y puede conducir a un calentamiento no uniforme, lo que arruina la consistencia del proceso y desperdicia energía en corridas fallidas.

La transferencia de calor eficiente también depende del aislamiento que rodea inmediatamente a los elementos. Este material protege los elementos de los vapores, pero también dirige su calor de manera efectiva hacia la cámara.

Integridad de la cámara y la puerta del horno

El punto de falla potencial más grande en una cámara sellada es la puerta. Un sello deficiente es como dejar una ventana abierta en invierno.

La junta o el sello de fibra alrededor de la puerta pueden desgastarse, comprimirse o dañarse, permitiendo una fuga constante de calor. Incluso una ligera deformación en la puerta o un pestillo débil pueden crear una brecha significativa.

Los hornos modernos utilizan puertas robustas y aisladas con sellos de ajuste hermético para crear una barrera térmica casi perfecta, lo cual es esencial tanto para la eficiencia como para la estabilidad de la temperatura.

Entendiendo las compensaciones

La búsqueda de la máxima eficiencia introduce compromisos inherentes que debe tener en cuenta en su planificación operativa.

Eficiencia de calentamiento vs. velocidad de enfriamiento

El mismo aislamiento grueso y de alta calidad que hace que un horno sea eficiente en el calentamiento también hace que se enfríe muy lentamente.

Debido a que el aislamiento está diseñado para evitar que el calor escape, naturalmente retiene ese calor mucho después de que se apaga la energía. Esto puede extender significativamente los tiempos de ciclo si su proceso requiere un enfriamiento rápido.

Costo inicial vs. costo operativo

Un horno con aislamiento superior, elementos calefactores avanzados y un diseño de puerta robusto tendrá un precio de compra inicial más alto.

Sin embargo, un modelo más barato con componentes inferiores casi con certeza conducirá a mayores costos operativos a largo plazo debido a la energía desperdiciada y un mantenimiento más frecuente. Los ahorros iniciales a menudo se pierden en facturas de servicios públicos más altas y menor productividad.

Tomando la decisión correcta para su objetivo

Su definición de "eficiencia" depende completamente de su aplicación. Utilice estos principios para guiar su toma de decisiones, ya sea para diagnosticar una unidad antigua o comprar una nueva.

- Si su objetivo principal es minimizar los costos de energía: Priorice los hornos con especificaciones que detallen aislamiento de fibra cerámica multicapa y un diseño de puerta con cierre hermético.

- Si su objetivo principal es la velocidad del proceso y el alto rendimiento: Reconozca la compensación del enfriamiento lento y busque modelos que puedan ofrecer características de enfriamiento asistido, incluso si esto aumenta el costo inicial.

- Si sospecha un rendimiento deficiente en un horno existente: Comience con una inspección visual del aislamiento de la cámara en busca de grietas y verifique la integridad del sello de la puerta antes de investigar los elementos calefactores.

Al comprender que la eficiencia es una función de todo el sistema térmico, puede diagnosticar problemas de manera más efectiva y seleccionar equipos que se ajusten a sus objetivos operativos y financieros.

Tabla resumen:

| Causa de baja eficiencia | Impacto | Signos comunes |

|---|---|---|

| Aislamiento comprometido | El calor escapa, mayor uso de energía | Grietas en las paredes, calentamiento irregular |

| Elementos calefactores defectuosos | Salida de calor reducida, ciclos más largos | Temperaturas inconsistentes, decoloración del elemento |

| Sellos de puerta deficientes | Fuga térmica, inestabilidad de temperatura | Espacios visibles, pérdida de calor alrededor de la puerta |

¿Lucha con hornos mufla ineficientes? KINTEK se especializa en soluciones de alta temperatura para diversos laboratorios, ofreciendo hornos mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, asegurando una eficiencia óptima y un ahorro de costos. Contáctenos hoy para mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso