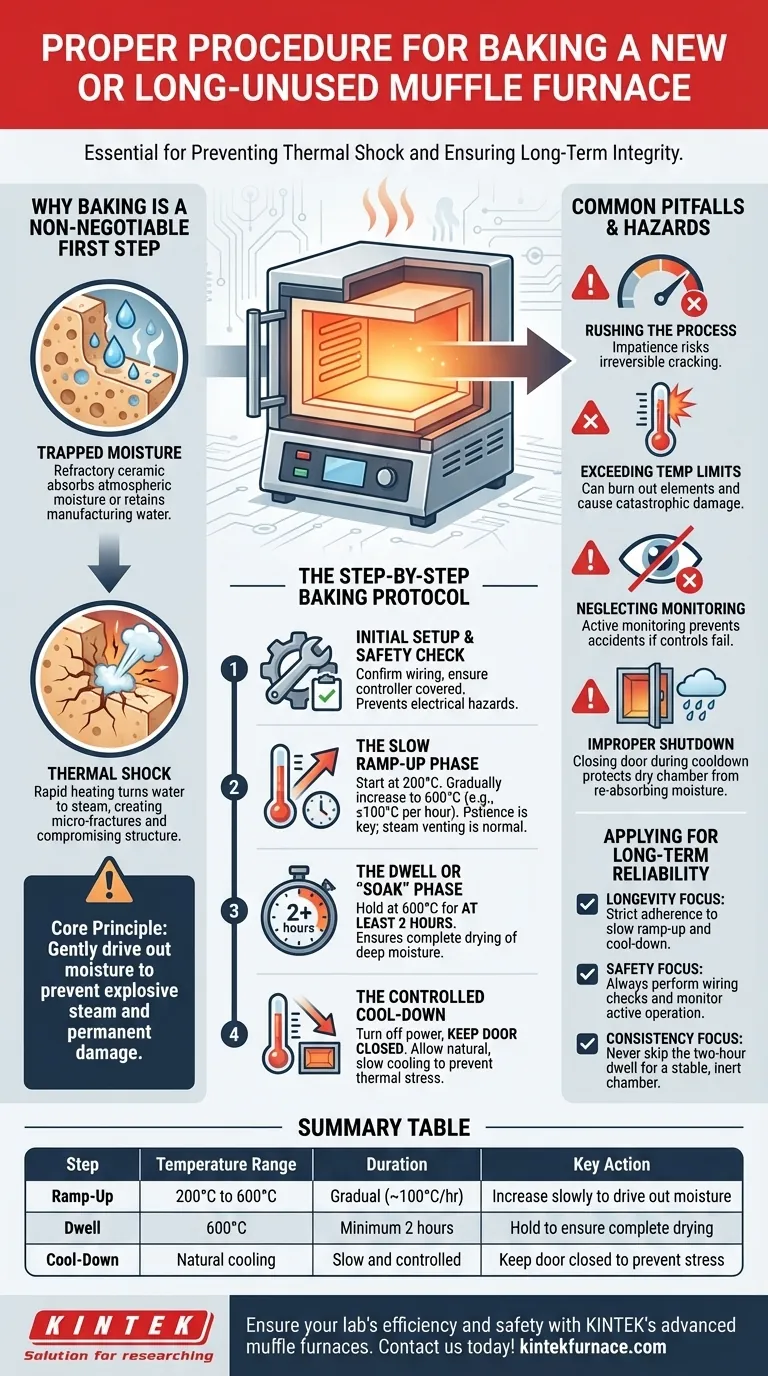

El procedimiento adecuado para cocer un horno de mufla nuevo o inactivo durante mucho tiempo implica un ciclo de calentamiento lento y controlado. Debe elevar gradualmente la temperatura de 200°C a 600°C, luego mantenerla a 600°C durante un mínimo de dos horas antes de permitir que se enfríe lentamente. Este proceso es esencial para prevenir el choque térmico y garantizar la integridad a largo plazo de la cámara del horno.

El principio fundamental es simple: está expulsando suavemente la humedad atrapada de los materiales refractarios. Acelerar este proceso hace que esa humedad se convierta en vapor de forma explosiva a nivel microscópico, creando grietas que dañan permanentemente el horno.

Por qué la cocción es un primer paso innegociable

La cámara de un horno de mufla está hecha de materiales cerámicos refractarios. Estos materiales son porosos y absorben fácilmente la humedad atmosférica cuando se dejan sin usar durante períodos prolongados o cuando son nuevos de fábrica.

El papel de la humedad atrapada

El aislamiento refractario dentro de su horno contiene una cantidad significativa de agua, ya sea del proceso de fabricación o absorbida del aire.

Si calienta el horno rápidamente a una alta temperatura de operación, esta agua atrapada se convierte en vapor. Sin un lugar por donde escapar, la presión del vapor se acumula dentro del material cerámico, creando microfracturas.

El peligro del choque térmico

Estas fracturas, causadas por el calentamiento rápido, comprometen la integridad estructural y las propiedades aislantes de la cámara del horno.

Aunque el horno aún podría funcionar, este daño puede provocar una vida útil más corta de los elementos calefactores, una estabilidad de temperatura deficiente y una vida útil operativa drásticamente reducida para toda la unidad.

El protocolo de cocción paso a paso

Siga este procedimiento con precisión para acondicionar su horno correctamente y proteger su inversión. La clave es la paciencia.

Configuración inicial y verificación de seguridad

Antes de aplicar energía, confirme que todo el cableado eléctrico es correcto y seguro, según las instrucciones del fabricante. Asegúrese de que la carcasa del controlador esté correctamente cubierta.

Esta verificación inicial previene riesgos eléctricos y asegura que el sistema de control pueda operar según lo previsto.

La fase de aumento lento

Comience ajustando el horno a 200°C y permita que se estabilice. A partir de ahí, aumente gradualmente el punto de ajuste de temperatura en incrementos hasta 600°C.

Una buena regla general es aumentar la temperatura en no más de 100°C por hora. Un aumento lento y constante es mucho más importante que alcanzar un objetivo de tiempo específico. Durante esta fase, es posible que note vapor o vaho saliendo del horno; esto es normal.

La fase de mantenimiento o "remojo"

Una vez que el horno alcanza los 600°C, debe mantenerse a esa temperatura durante al menos dos horas. Esto se conoce como el período de "mantenimiento" o "remojo".

Este tiempo prolongado a temperatura asegura que toda la humedad residual profunda dentro del material refractario sea expulsada, dejando la cámara completamente seca y estable.

El enfriamiento controlado

Una vez completado el período de mantenimiento, apague el horno, pero mantenga la puerta cerrada.

Permitir que el horno se enfríe de forma natural y lenta es tan crítico como el aumento de temperatura. Abrir la puerta para enfriarlo más rápido introducirá estrés térmico y puede causar grietas, deshaciendo el cuidadoso trabajo del ciclo de cocción.

Errores comunes y riesgos operativos

Más allá de la cocción inicial, una operación adecuada es clave para la longevidad del horno. Evitar estos errores comunes es fundamental.

Apresurar el proceso

El fallo más común es la impaciencia. Intentar acelerar el aumento o acortar el tiempo de mantenimiento arriesga directamente el agrietamiento de la cámara del horno, lo que lleva a daños irreparables.

Exceder los límites de temperatura

Nunca opere el horno por encima de su temperatura máxima nominal. Hacerlo puede quemar los elementos calefactores y causar daños graves, a menudo catastróficos, al propio horno.

Descuidar el monitoreo activo

Durante cualquier ciclo de calentamiento, incluido el horneado inicial, el horno debe ser monitoreado. Si bien los controladores automáticos son confiables, pueden ocurrir fallos. El monitoreo activo previene accidentes en el raro caso de un mal funcionamiento del sistema de control.

Procedimiento de apagado incorrecto

Siempre corte la alimentación principal después de usar. Cerrar la puerta durante el enfriamiento y el almacenamiento es esencial para proteger la cámara del horno, ahora seca, de volver a absorber la humedad atmosférica, lo que requeriría otro horneado, más corto.

Aplicando esto para una fiabilidad a largo plazo

Su enfoque en la operación del horno debe alinearse con su objetivo principal, ya sea proteger el equipo o garantizar la seguridad de su laboratorio.

- Si su enfoque principal es la longevidad del equipo: Adhiérase estrictamente a los procedimientos de calentamiento lento y enfriamiento lento con la puerta cerrada para evitar choques térmicos.

- Si su enfoque principal es la seguridad operativa: Realice siempre verificaciones de cableado iniciales y monitoree activamente el horno durante la operación para prevenir accidentes por fallas de control o sobrecalentamiento.

- Si su enfoque principal son los resultados consistentes: Nunca omita la fase de mantenimiento de dos horas, ya que esto garantiza una cámara completamente seca e inerte para futuros experimentos.

Tratar su horno de mufla con este cuidado inicial establece las bases para años de operación confiable y segura.

Tabla resumen:

| Paso | Rango de temperatura | Duración | Acción clave |

|---|---|---|---|

| Rampa de calentamiento | 200°C a 600°C | Gradual (ej., 100°C/hora) | Aumentar lentamente para expulsar la humedad |

| Mantenimiento | 600°C | Mínimo 2 horas | Mantener para asegurar un secado completo |

| Enfriamiento | Enfriamiento natural | Lento y controlado | Mantener la puerta cerrada para evitar estrés |

Asegure la eficiencia y seguridad de su laboratorio con los avanzados hornos de mufla de KINTEK. Aprovechando una I+D excepcional y una fabricación interna, ofrecemos a diversos laboratorios soluciones de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas. Contáctenos hoy para saber cómo nuestros productos pueden mejorar sus procesos y proteger sus inversiones.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros