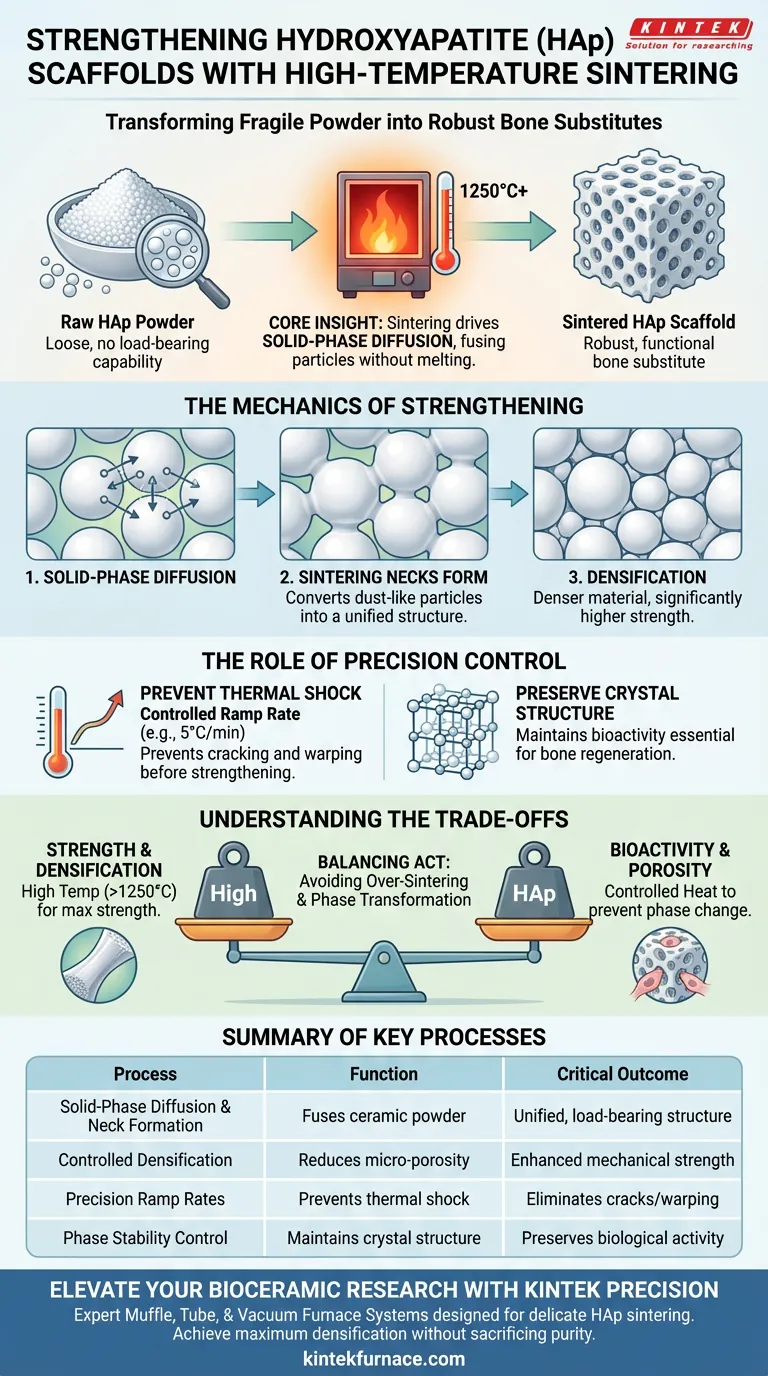

Un horno de sinterización a alta temperatura es el instrumento crítico para transformar el polvo cerámico frágil en un andamio estructural robusto. Sin este procesamiento térmico específico, un andamio de hidroxiapatita (HAp) sigue siendo un compacto de polvo poco compactado sin capacidad de carga. El horno proporciona el calor extremo —a menudo superior a 1250 °C— necesario para desencadenar la unión atómica requerida para la integridad mecánica.

La clave principal Simplemente dar forma a la hidroxiapatita en forma de andamio no es suficiente; debe ser "cocido" para ser funcional. El horno de sinterización impulsa la difusión en fase sólida, un proceso que fusiona las partículas para crear alta resistencia sin fundir el material, equilibrando eficazmente la durabilidad con la compatibilidad biológica.

La Mecánica del Fortalecimiento

Facilitación de la Difusión en Fase Sólida

A nivel microscópico, los andamios de HAp en bruto consisten en partículas cerámicas individuales que se tocan entre sí pero no están unidas físicamente.

El entorno de alta temperatura del horno inicia la difusión en fase sólida. Esto hace que los átomos se muevan a través de los límites de las partículas, fusionándolas.

Formación de Cuellos de Sinterización

A medida que la difusión progresa, se forman puntos de conexión conocidos como cuellos de sinterización entre partículas adyacentes.

Estos cuellos crecen en tamaño, engrosando la unión entre las partículas. Este es el mecanismo principal que convierte una colección de partículas similares a polvo en una estructura unificada y rígida.

Logro de la Densificación

El objetivo final de este proceso es la densificación. A medida que los cuellos de sinterización crecen, los poros entre las partículas individuales se reducen.

Esto da como resultado un material más denso y cohesivo. Un andamio densificado posee una resistencia mecánica significativamente mayor, lo que le permite soportar las tensiones físicas de la implantación y el soporte óseo.

El Papel del Control de Precisión

Prevención del Choque Térmico

El calor bruto no es suficiente; la aplicación de calor debe controlarse cuidadosamente.

Un horno de sinterización de alta calidad permite velocidades de rampa precisas, como 5 grados Celsius por minuto. Este aumento gradual evita el choque térmico, que podría hacer que el andamio cerámico se agriete o se deforme antes de que se fortalezca por completo.

Preservación de la Estructura Cristalina

La hidroxiapatita se elige por su similitud con el mineral óseo natural.

Es vital que el proceso de sinterización fortalezca el material sin alterar su identidad química. El control preciso de la temperatura garantiza que el material mantenga su estructura cristalina específica durante todo el ciclo de calentamiento.

Comprensión de las Compensaciones

Resistencia vs. Estabilidad de Fase

Existe un límite crítico a la cantidad de calor que puede soportar la HAp.

Si la temperatura es demasiado alta o incontrolada, la HAp puede sufrir una transformación de fase, cambiando químicamente a diferentes fosfatos de calcio (como el fosfato tricálcico). Aunque el andamio pueda ser fuerte, esta transformación puede despojar al material de la actividad biológica específica requerida para una regeneración ósea exitosa.

Densificación vs. Porosidad

Si bien la densificación es necesaria para la resistencia de las "vigas" del material, el andamio en sí debe permanecer poroso a escala macro para el crecimiento celular.

La sobresinterización puede provocar una contracción excesiva. Esto cierra los poros interconectados que los tejidos biológicos necesitan para penetrar en el andamio, haciéndolo biológicamente inerte a pesar de su alta resistencia.

Tomando la Decisión Correcta para su Objetivo

El proceso de sinterización es un acto de equilibrio entre la mecánica y la biología. Aquí se explica cómo priorizar los parámetros de su horno:

- Si su enfoque principal es la Resistencia Mecánica Máxima: Priorice temperaturas superiores a 1250 °C para maximizar la difusión en fase sólida y el desarrollo de cuellos de sinterización gruesos.

- Si su enfoque principal es la Bioactividad y la Pureza: Adhiérase estrictamente a una velocidad de calentamiento controlada (por ejemplo, 5 °C/min) para evitar la transformación de fase y preservar la estructura cristalina original de HAp.

El horno no es solo un horno; es una herramienta de precisión que determina si su andamio se convierte en un sustituto óseo funcional o en una cerámica fallida.

Tabla Resumen:

| Mecanismo del Proceso | Función en Andamios de HAp | Resultado Crítico |

|---|---|---|

| Difusión en Fase Sólida | Inicia la unión atómica a través de los límites de las partículas | Fusiona el polvo cerámico en una estructura unificada |

| Formación de Cuellos de Sinterización | Engrosa las uniones entre partículas adyacentes | Convierte compactos frágiles en unidades de carga |

| Densificación Controlada | Reduce la microporosidad dentro de las vigas del material | Mejora la resistencia mecánica y la rigidez estructural |

| Velocidades de Rampa de Precisión | Previene la expansión/contracción térmica rápida | Elimina grietas, deformaciones y daños por choque térmico |

| Control de Estabilidad de Fase | Mantiene la estructura cristalina específica de HAp | Preserva la actividad biológica para la regeneración ósea |

Mejore su Investigación en Biocerámicas con la Precisión KINTEK

No permita que un procesamiento térmico incontrolado comprometa la integridad estructural o la bioactividad de su andamio. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de hornos de mufla, tubulares y de vacío diseñados específicamente para los delicados requisitos de la sinterización de hidroxiapatita. Nuestros sistemas proporcionan las velocidades de rampa precisas y la uniformidad de temperatura necesarias para lograr la máxima densificación sin sacrificar la pureza.

Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable para necesidades de investigación únicas, nuestro equipo está listo para apoyar la misión de su laboratorio.

¿Listo para optimizar sus resultados de sinterización? ¡Contáctenos hoy mismo para encontrar su solución!

Guía Visual

Referencias

- Ali Arab, Chunwei Zhang. Influence of Cell Geometry on the Mechanical and Failure Characteristics of 3D Voronoi Hydroxyapatite Through the Stereolithography Technique. DOI: 10.3390/ceramics8010004

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en el método de precursores de columbita? Síntesis de Perovskita Pura

- ¿Qué materiales de aislamiento se utilizan en los hornos mufla? Elija el mejor para la eficiencia térmica y la durabilidad

- ¿Cómo se deben colocar las muestras dentro del horno de mufla? Asegure un calentamiento uniforme y seguridad

- ¿Por qué los hornos eléctricos tipo caja se consideran indispensables en la industria y los laboratorios? Descubra la precisión y versatilidad en el procesamiento térmico

- ¿Qué papel juega un horno mufla en la síntesis de nitruro de carbono? Control maestro de la Policondensación Térmica

- ¿Cómo funcionan los hornos de alta temperatura y los crisoles en la carbonización con sal fundida? Domina la síntesis de catalizadores.

- ¿Con qué frecuencia se debe realizar el mantenimiento de un horno de mufla? Optimice el rendimiento con un cuidado proactivo

- ¿Cómo garantiza un horno mufla la uniformidad de la temperatura? Descubra la clave para un control preciso del calor