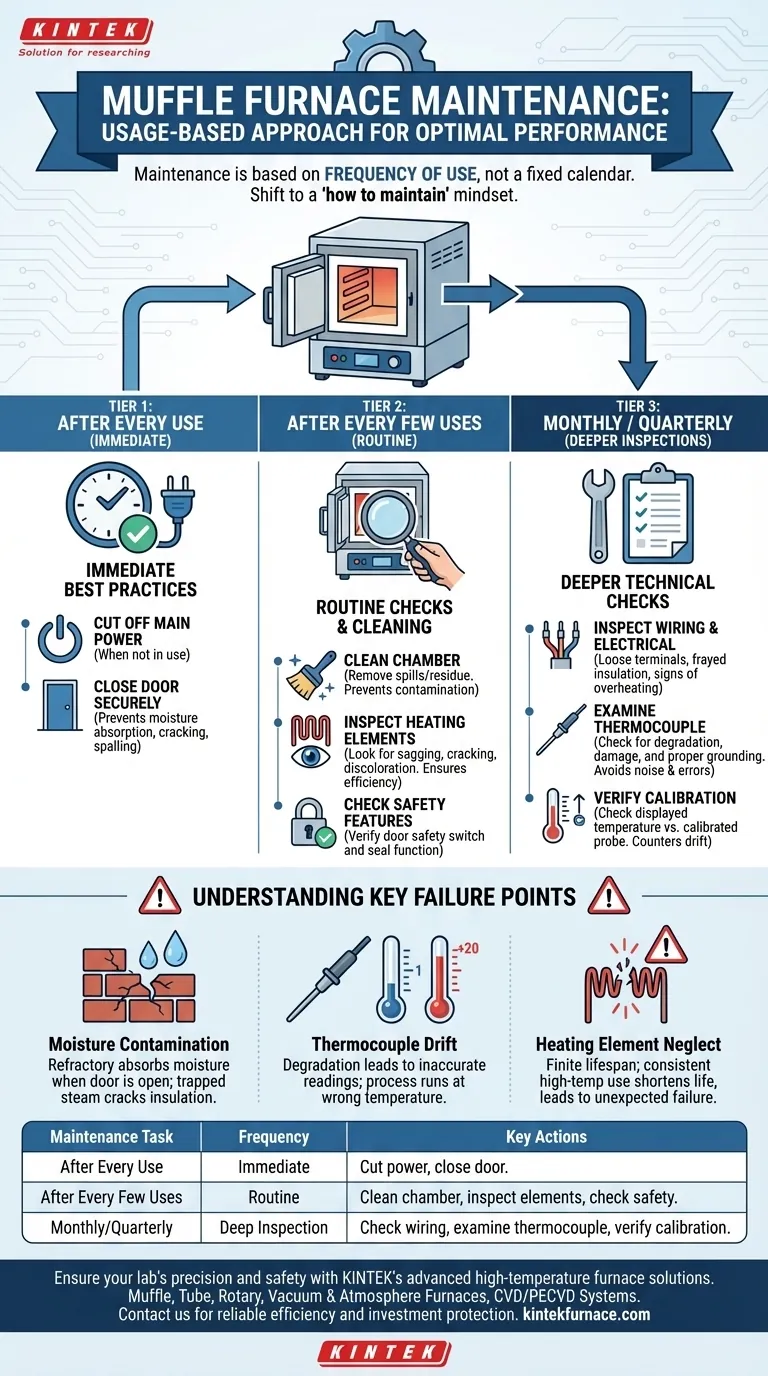

El programa de mantenimiento de un horno de mufla no se basa en un calendario fijo, sino en su frecuencia de uso. Para un rendimiento y una seguridad óptimos, debe realizar controles a corto plazo después de cada pocos usos, con inspecciones más exhaustivas realizadas con menos frecuencia pero de forma regular. Este enfoque basado en el uso garantiza que el horno siga siendo preciso, eficiente y seguro durante toda su vida útil.

La clave para la longevidad del horno de mufla es pasar de una mentalidad de "¿cuándo mantener?" a una de "¿cómo mantener?". Los controles regulares, dependientes del uso, evitan que problemas menores se conviertan en fallas catastróficas, protegiendo tanto su inversión como los resultados de su proceso.

Un enfoque escalonado para el mantenimiento del horno

El mantenimiento eficaz no es un evento único, sino un proceso continuo. Al categorizar las tareas en función de su frecuencia, se crea un sistema simple pero potente para preservar la integridad y el rendimiento del horno.

Después de cada uso: mejores prácticas inmediatas

El mantenimiento más frecuente ocurre en el momento en que termina un ciclo. Estos hábitos simples son su primera línea de defensa contra daños a largo plazo.

Cuando el horno no esté en uso, siempre corte el suministro de energía principal.

Una vez que se haya enfriado lo suficiente, cierre la puerta del horno de forma segura. Este simple paso es fundamental para proteger los materiales refractarios internos de la absorción de humedad atmosférica, que puede causar grietas y desprendimientos durante el siguiente ciclo de calentamiento.

Después de cada pocos usos: controles rutinarios

Después de un puñado de ciclos operativos, se requiere una inspección más detallada. Este es el núcleo de su programa de mantenimiento preventivo.

Primero, limpie la cámara del horno. Elimine cualquier derrame, residuo o desecho del suelo y las paredes del horno. Una cámara limpia previene la contaminación cruzada y asegura una radiación de calor uniforme.

A continuación, realice una inspección visual de los elementos calefactores. Busque cualquier signo de hundimiento, agrietamiento o decoloración. Los elementos dañados provocan un calentamiento ineficiente, imprecisiones de temperatura y eventuales fallas.

Finalmente, verifique todas las características de seguridad. Asegúrese de que el interruptor de seguridad de la puerta, que corta la energía cuando se abre la puerta, funcione correctamente. Una inspección rápida del sello de la puerta confirmará que no se escapa el calor.

Mensual o trimestralmente: inspecciones más profundas

Con menos frecuencia, debe realizar controles técnicos más profundos que son vitales para la precisión y la seguridad eléctrica.

Inspeccione todo el cableado y las conexiones eléctricas tanto en el horno como en el controlador externo. Busque terminales sueltos, aislamiento deshilachado o signos de sobrecalentamiento. Las conexiones seguras son esenciales tanto para la seguridad como para un funcionamiento estable.

Examine el termopar en busca de signos de degradación o daño físico. Fundamentalmente, confirme que esté correctamente asentado y tenga una conexión a tierra sólida. Una mala conexión a tierra puede introducir ruido eléctrico, lo que lleva a errores significativos en la medición de la temperatura.

Verifique la calibración del horno. Con el tiempo, los controladores de temperatura y los termopares pueden desviarse. La verificación periódica de la temperatura mostrada con una sonda externa calibrada asegura que su proceso se ejecute en el punto de ajuste correcto.

Comprensión de los puntos clave de falla

Descuidar el mantenimiento introduce riesgos específicos. Comprender estos puntos de falla resalta la importancia de una rutina constante.

El riesgo de contaminación por humedad

El aislamiento refractario es poroso. Dejar la puerta del horno abierta permite que actúe como una esponja, absorbiendo la humedad del aire. Cuando se vuelve a encender el horno, esta humedad atrapada se convierte en vapor, creando una presión interna que puede agrietar el aislamiento y acortar la vida útil del horno.

El impacto de la deriva del termopar

Un termopar es el sensor principal del horno. Con el tiempo, especialmente a altas temperaturas, puede degradarse y proporcionar lecturas inexactas, un fenómeno conocido como "deriva". Un horno que lee 1000 °C podría estar en realidad a 980 °C, comprometiendo todo su proceso sin ninguna alarma obvia. La verificación regular es la única forma de detectarlo.

El costo de descuidar los elementos calefactores

Los elementos calefactores son consumibles con una vida útil finita. Operarlos constantemente a su temperatura máxima nominal acorta drásticamente esta vida útil. Inspeccionarlos permite detectar la degradación temprano, evitando una falla inesperada a mitad del proceso que resulta en costosos tiempos de inactividad y muestras arruinadas.

Creación de su lista de verificación de mantenimiento

Adapte su plan de mantenimiento a sus necesidades y objetivos operativos específicos.

- Si su enfoque principal es la precisión del proceso: Priorice la inspección regular del termopar y la verificación de la calibración para asegurar que sus resultados sean repetibles y confiables.

- Si su enfoque principal es el tiempo de actividad operativa: Concéntrese en la inspección proactiva de los elementos calefactores y las conexiones eléctricas para prevenir fallas inesperadas.

- Si su enfoque principal es la seguridad del laboratorio: Convierta la inspección de los sellos de las puertas, los enclavamientos de seguridad y el cableado en su prioridad principal y más frecuente.

Una rutina de mantenimiento consistente y proactiva es la estrategia más efectiva para garantizar la fiabilidad de su horno de mufla.

Tabla resumen:

| Tarea de mantenimiento | Frecuencia | Acciones clave |

|---|---|---|

| Después de cada uso | Inmediata | Cortar la energía, cerrar la puerta de forma segura para evitar la absorción de humedad |

| Después de cada pocos usos | Rutina | Limpiar la cámara, inspeccionar los elementos calefactores, verificar las características de seguridad |

| Mensual/Trimestral | Inspección profunda | Verificar el cableado, examinar el termopar, verificar la calibración |

Asegure la precisión y la seguridad de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos confiables pueden mejorar su eficiencia y proteger su inversión.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico