En esencia, el diseño sellado de un horno mufla mejora la seguridad al crear una barrera física que aísla tres componentes críticos entre sí: el operador, el material que se calienta (la muestra) y la fuente de calor. Esta separación es el principio fundamental que previene quemaduras, contiene humos peligrosos y garantiza un proceso estable y predecible, lo cual es esencial para trabajar de forma segura con temperaturas extremas.

La cámara mufla sellada no es simplemente un contenedor; es un entorno controlado. Su función de seguridad principal es contener el calor, las reacciones químicas peligrosas y los subproductos del proceso, protegiendo al usuario, al equipo y la integridad de la propia muestra.

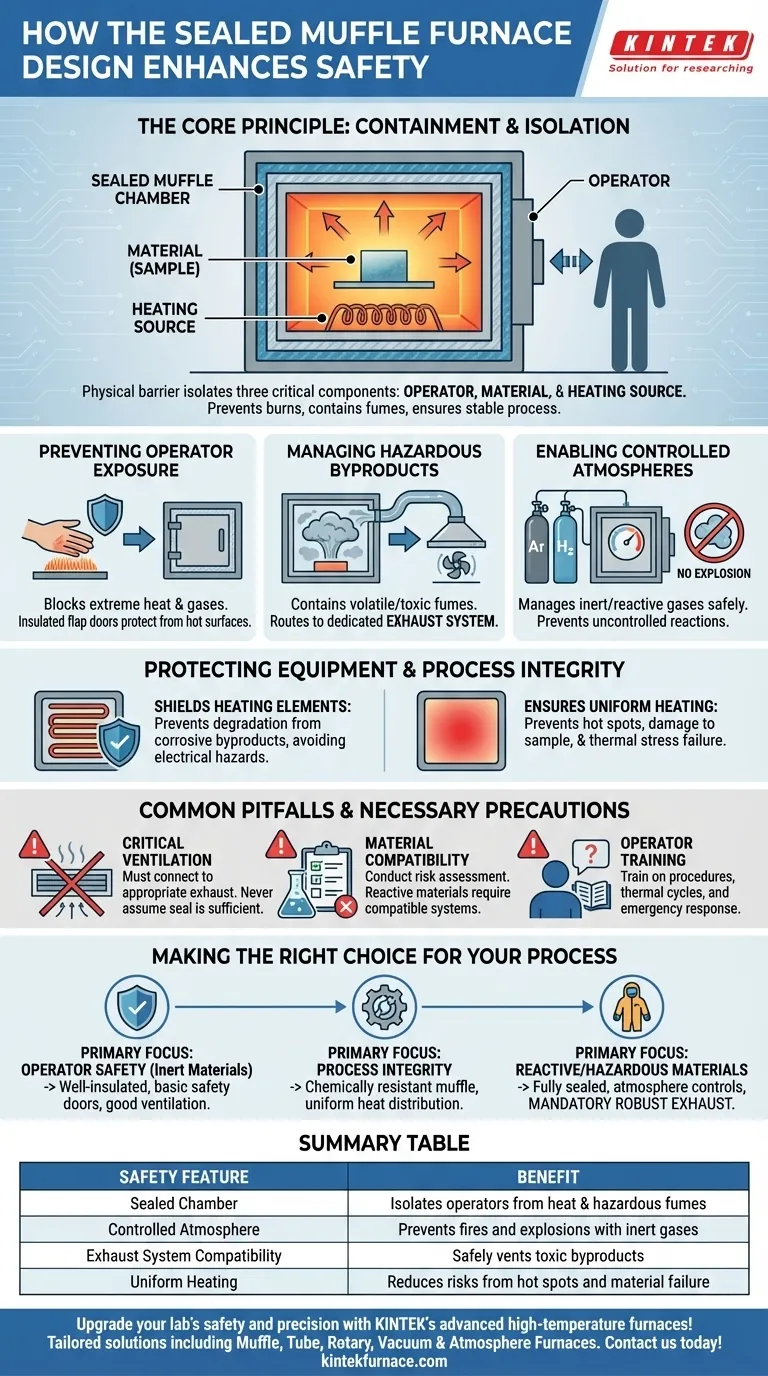

El Principio Central: Contención y Aislamiento

La principal ventaja de seguridad de un horno mufla proviene de su diseño, donde una cámara interior —la "mufla"— está sellada tanto del entorno externo como de los elementos calefactores. Esto crea múltiples capas de protección.

Prevención de la Exposición Directa del Operador

El riesgo más inmediato en el trabajo a altas temperaturas es la lesión térmica. La cámara sellada, combinada con un aislamiento robusto, contiene el calor extremo dentro del horno.

Características como puertas abatibles aisladas o entradas de aire ajustables protegen aún más a los operadores de superficies calientes y de cualquier gas caliente que pueda escapar cuando se abre el horno.

Gestión de Subproductos Peligrosos

El calentamiento de materiales puede liberar gases volátiles, corrosivos o tóxicos. Un diseño sellado es fundamental para contener estos subproductos.

Esta contención permite que los humos se gestionen de forma segura, normalmente dirigiéndolos a un sistema de extracción o campana extractora dedicado. Esto evita la liberación de sustancias nocivas en el laboratorio o lugar de trabajo.

Permitir Atmósferas Controladas

Muchos procesos avanzados requieren una atmósfera específica, como un gas inerte como el argón o uno reactivo como el hidrógeno. Una cámara sellada es la única manera de gestionar estas condiciones de forma segura.

Introducir gases reactivos en un entorno sin sellar con calor y oxígeno altos crearía un riesgo significativo de incendio o explosión. El diseño sellado previene reacciones incontroladas al aislar el proceso del aire ambiente.

Cómo el Aislamiento Protege el Equipo y la Integridad del Proceso

La seguridad se extiende más allá de solo proteger al personal. Un sistema estable y predecible es inherentemente más seguro, y el diseño sellado contribuye directamente a la fiabilidad del horno y a la integridad del trabajo que se realiza.

Protección de los Elementos Calefactores

La mufla actúa como una barrera protectora para los elementos calefactores. Los subproductos del proceso, como vapores corrosivos o polvos, pueden degradar y destruir los elementos calefactores con el tiempo.

Proteger estos elementos previene fallos en el equipo, lo que de otro modo podría provocar peligros eléctricos o fluctuaciones de temperatura inesperadas que comprometan la seguridad.

Garantizar un Calentamiento Uniforme y Predecible

La mufla sellada está diseñada con materiales como alúmina o cerámicas refractarias para garantizar una distribución uniforme del calor. Esto previene puntos calientes que podrían dañar la muestra o la propia cámara.

Al evitar el contacto directo con llamas o bobinas calefactoras, el horno proporciona un calentamiento uniforme, lo cual es fundamental para el control del proceso y evita las tensiones térmicas que pueden provocar fallos en el material.

Errores Comunes y Precauciones Necesarias

Un diseño sellado es una potente característica de seguridad, pero no es infalible. Su eficacia depende del uso adecuado y de los sistemas complementarios.

La Necesidad Crítica de Ventilación

Contener los gases es solo la mitad de la solución. Si estos gases no se ventilan, la presión puede acumularse dentro de la cámara, creando un riesgo de rotura o una liberación repentina de humos peligrosos al abrir la puerta.

Un horno sellado utilizado para procesos que generan humos debe estar conectado a un sistema de extracción apropiado. Nunca asuma que el sello por sí solo es suficiente.

Compatibilidad de Materiales y Evaluación de Riesgos

No todos los materiales pueden calentarse de forma segura en un horno mufla estándar. Algunas sustancias pueden liberar compuestos altamente reactivos o explosivos a altas temperaturas.

Realice siempre una evaluación exhaustiva de los riesgos de sus materiales. Asegúrese de que la construcción del horno y los sistemas de ventilación sean compatibles con los subproductos específicos que generará su proceso.

Pasar por Alto la Formación del Operador

Las características de seguridad reducen el riesgo, pero no lo eliminan. Los operadores deben recibir formación sobre los procedimientos específicos para cargar, descargar y programar el horno.

Comprender cómo gestionar los ciclos térmicos y cómo responder en una emergencia es tan importante como los mecanismos de seguridad integrados del horno.

Tomar la Decisión Correcta para su Proceso

El nivel de seguridad y control que necesita depende totalmente de su aplicación. Utilice su objetivo principal para guiar su evaluación del diseño sellado de un horno.

- Si su enfoque principal es la seguridad del operador con materiales inertes: Un horno bien aislado con mecanismos básicos de seguridad en la puerta y buena ventilación es suficiente.

- Si su enfoque principal es la integridad y repetibilidad del proceso: Dé prioridad a un horno con un material de mufla químicamente resistente que garantice una distribución uniforme del calor.

- Si su enfoque principal es trabajar con materiales reactivos o peligrosos: Una cámara totalmente sellada con controles de atmósfera integrados y un sistema de extracción robusto y obligatorio es innegociable.

En última instancia, el diseño sellado transforma el horno mufla de un simple horno a un instrumento preciso y seguro para aplicaciones de alta temperatura.

Tabla Resumen:

| Característica de Seguridad | Beneficio |

|---|---|

| Cámara Sellada | Aísla a los operadores del calor y los humos peligrosos |

| Atmósfera Controlada | Previene incendios y explosiones con gases inertes |

| Compatibilidad con el Sistema de Extracción | Ventila de forma segura los subproductos tóxicos |

| Calentamiento Uniforme | Reduce los riesgos por puntos calientes y fallos de material |

¡Mejore la seguridad y precisión de su laboratorio con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como Hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que se cumplan sus requisitos experimentales únicos para una mayor protección del operador y la integridad del proceso. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO